Курочкин Евгений Дмитриевич – Начальник отдела энергетического

оборудования ООО «ВЕЛД», г.Магнитогорск, Челябинская область

Жаров Владимир Николаевич – Инженер отдела энергетического

оборудования ООО «ВЕЛД», г.Магнитогорск, Челябинская область

Дорофеев Борис Александрович – Инженер отдела энергетического

оборудования ООО «ВЕЛД», г.Магнитогорск, Челябинская область

Образцы для исследования микроструктуры металла изготавливаются двумя способами:

1) неразрушающим на наружной поверхности объекта исследований в месте его постоянного нахождения;

2) разрушающим на фрагментах и моделях объекта исследования в виде вырезок, сколов, отдельных деталей и реплик в лабораторных условиях.

Для неразрушающего способа необходимо следующее оснащение:

- ручной механизированный инструмент;

- комплект шлифовально-полировальных материалов и приспособлений (насадок) для их крепления на инструменте;

- набор реактивов для травления и нейтрализации;

- переносной микроскоп для контроля качества шлифа и первичной оценки микроструктуры;

- твердые или пленочные материалы, а также жидкие составы для снятия реплик.

Для разрушающего способа все операции по подготовке образца проводятся на стационарном оборудовании, хотя возможно и использование ручного инструмента (как в первом способе). Оборудование пробоподготовки может включать в себя отрезные станки, прессы для горячей запрессовки или устройства холодной заливки форм, шлифовально-полировальные станки, установки электрохимческого травления. Состав оборудования зависит от используемой технологии подготовки образцов и здесь не рассматривается.

Исследование микроструктуры в лабораторных условиях проводится, как правило, на стационарном микроскопе, хотя возможно использовать для этого и переносные микроскопы, которые в настоящее время оснащаются фотоаппаратами и программным обеспечением для передачи и обработки изображений (снимков) микроструктуры на компьютере.

1. НЕРАЗРУШАЮЩИЙ СПОСОБ ПОДГОТОВКИ ОБРАЗЦОВ

Техника изготовления шлифа зависит от применяемого ручного инструмента с электро- или пневмоприводом, комплекта приспособлении (насадок) и шлифовально-полировальных материалов. В качестве ручного механизированного инструмента применяются дрели, угловые и прямые шлифовальные машины. Разновидностью последней является гравер.

Для работы необходимо выбирать профессиональный инструмент, предназначенный для длительный работы. Полупрофессиональный или инструмент бытового назначения приобретать нежелательно, так как он предназначен для кратковременной работы с продолжительными перерывами между включениями из-за необходимости остывания редукторов и электродвигателей и имеет короткий срок службы.

При шлифовании необходимо располагать инструмент так, чтобы след от абразива каждого последующего этапа располагался под углом к следу предыдущего, что позволит избежать невидимых глазу остатков царапин на уже готовом и протравленном шлифе.

1.1. Использование дрели

Для шлифовальных работ лучше выбирать дрели с резьбовым хвостовиком и быстрозажимным патроном, так как патрон под конусный хвостовик при воздействии боковых усилий на него будет слетать с конуса.

Для дрелей применяются насадки, закрепленные на оси диаметром 8-10 мм, свободный конец которой зажимается в патроне:

- шлифовальные лепесткового типа (например, абразивного завода «Пушкарев», г.Кыштым) с расположением лепестков параллельно или под углом к оси и размером зерна Р40, Р80, Р120;

- полировальные вулканитовые и войлочные круги. Вулканитовый круг набирается из нескольких дисков (как правило, 2 шт.), вырезанных из листовой заготовки, и представляет собой резину особого состава с вкраплением тонкомолотого абразива.

Вследствие податливости лепестков, врезанных из шлифовальной шкурки на тканевой основе, при шлифовании необходимо с усилием прижимать насадку к обрабатываемой поверхности. По этой же причине шлиф удобнее всего делать на плоскости. На грани (например, при изготовлении шлифа по толщине стенки трубы) её углы сильно заоваливаются, поэтому целесообразно различными способами значительно увеличить толщину образца или вообще приблизить его по форме к плоскости.

Так как электродрели имеют относительно небольшую частоту вращения вала (как правило, не более 1000 об/мин), процесс изготовления шлифа достаточно продолжительный.

Не смотря на довольно крупный размер зерна из-за податливости лепестков поверхность шлифа не имеет глубоких царапин, то есть фактически создается эффект обработки более мелким абразивом. Поэтому количество шлифовальных операций невелико, можно сразу переходить к полировке.

1.2. Использование угловой шлифовальной машины

Для шлифовальных работ более удобны маленькие угловые шлифовальные машины (УШМ) под круг 115 или 125 мм. К ним нужно приобрести насадку для шлифовки, с одной стороны которой имеется гайка для крепления насадки на валу УШМ, с другой стороны вся плоскость круга покрыта клеевой основой для крепления на ней наждачной бумаги с ворсистой подложкой.

Таким образом, замена наждачной бумаги на насадке происходит легко и с минимальными затратами времени.

Для этих насадок существует широкий по размеру зерна абразива спектр наждачной бумаги, а именно: Р80, Р120, Р320, Р500, Р800, Р1200, Р1500. После обработки шлифа наждачной бумаги Р1200 и Р1500 полировка не обязательна, можно переходить к травлению. Если травление происходит затруднительно (поверхность шлифа протравливается неравномерно, видны радужные разводы), то необходимо провести полировку с применением пасты ГОИ или алмазных паст.

Так как УШМ короче и несколько тяжелее дрели, при прижатии насадки к обрабатываемой поверхности могут появиться прижоги металла, характеризующиеся цветами побежалости вследствие его перегрева. Поэтому шлифовку нужно производить легкими касаниями под очень острым (не более 5о) углом к поверхности. Из-за высокой скорости вращения насадки (6,5-8,5 тыс.об/мин) каждая стадия обработки занимает в среднем не более 5 секунд.

Так как абразивный круг при работе УШМ располагается под углом (хотя и очень острым) к обрабатываемой поверхности, ширина работающей поверхности круга составляет 5-7 мм от края. При этом остальная часть абразивного круга не используется из-за неудобства контроля обрабатываемой поверхности шлифа, что приводит к нерациональному расходованию шлифовальных материалов. Для повышения эффективности использования абразивных кругов целесообразно в арсенале иметь насадки с диаметрами, отличающимися друг от друга на 10-15 мм.

1.3. Использование гравера

Как указывалось выше, гравер является разновидностью прямой шлифовальной машины. Отличительными его особенностями являются:

- миниатюрность и легкий вес;

- очень высокие обороты и возможность их регулирования без существенной потери мощности у профессиональных типов – от 10000 до 35000 тыс. об/мин;

- наличие дополнительных приспособлений, значительно расширяющих функциональность инструмента – гибкий вал, угловая насадка, станочное приспособление и т.д.

Оснастка и набор шлифовальных материалов аналогичны применяемым при работе с УШМ. Предпочтительнее использовать наждачную бумагу на клеевой основе, так как при использовании наждачной бумаги на клейкой подложке клеящий слой при высоких оборотах загрязняет шлиф и очень мешает шлифовке.

В то же время для граверов существуют лепестковые и вулканитовые насадки, аналогичные набору шлифовальных насадок для дрели.

Таким образом, подбор шлифовальных материалов для гравера зависит от предпочтений исполнителя.

2. ПРОЯВЛЕНИЕ СТРУКТУРЫ

Проявление структуры заключается в получении микрорельефа на поверхности отполированного образца, который становится виден при просмотре через микроскоп и представляет собой отображение структурных элементов:

- зерен различных форм, размеров и вида;

- включений (карбидов, графита и т.д.);

- нарушений структуры в виде пор ползучести, микро- и макротрещин, ликвационных прослоек и т.д.

В лабораторных условиях при большом количестве подготавливаемых образцов применяют электрохимическое полирование и травление в специальных устройствах, при небольших объемах процесс может проводиться вручную. При подготовке образцов неразрушающим способом полирование и травление проводится только вручную.

Структура при ручном способе подготовки образца проявляется в результате многократных (по нормативно-технической документации до 5 раз, по данным «УралВТИ» ОАО «Инженерного центра энергетики Урала» до 8 раз) повторений цикла «полировка-травление-нейтрализация».

Полировка, как правило, проводится войлочным или фетровым кругом, реже другими материалами. При двух, трех после первого шлифования циклах полировку проводят с применением пасты ГОИ или алмазных паст, в дальнейшем полировку можно проводить сухим кругом.

Травление, как правило, проводится водными или спиртовыми растворами кислот, реже концентрированными кислотами в зависимости от класса стали.

Нейтрализация травильного раствора осуществляется этиловым спиртом или промывкой водой и просушкой (обдувом, фильтровальной бумагой).

Разницу в количестве повторяемых циклов по разным источникам можно объяснить отличием применяемых реактивов, а именно: ОСТ 34-70-690-96 рекомендует для выявления структуры углеродистых сталей применять 4%-й спиртовой раствор азотной кислоты, а для выявления микроповрежденности порами ползучести – к этому раствору добавить 0,2 г пикриновой кислоты, в то время как в «УралВТИ» для обеих задач применяют только первый раствор и увеличивают количество переполировок для второй задачи.

На практике раствор с добавкой пикриновой кислоты ускоряет процесс выявления структуры: уменьшается время на травление и требуется меньше переполировок. Увеличение концентрации азотной кислоты до 6% значительно ускоряет процесс травления, однако такая высокая скорость является уже помехой, так как становится проблематично получить нормально протравленный образец:

- на шлифе имеются признаки перетрава даже при разнице по времени 5-6 с;

- простое сокращение времени травления приводит к неравномерному протравливанию, что характеризуется наличием недотрава и локального перетрава одновременно.

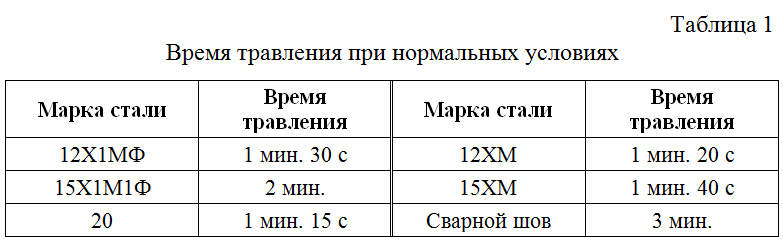

Время травления зависит от марки стали, температуры окружающего воздуха, свежести и загрязненности раствора, поэтому зачастую требуется подбирать время экспериментально. Время травления при нормальных условиях по опыту «УралВТИ» приведено в табл.1.

При проведении циклов «полировка-травление-нейтрализация» необходимо обращать внимание на качество поверхности: при недостаточной промежуточной полировке после протирки спиртом или ацетоном на поверхности может быть пятно с оттенком, отличающимся от всей поверхности шлифа, что видно при просмотре под разными ракурсами. В этом случае нужно провести дополировку, иначе поверхность может быть перетравлена, что является браком, который может существенно затруднить анализ структуры или сделать его вообще невозможным.

Признаком протравленности образца является потускнение полированной поверхности под воздействием травильного раствора.

Признаки перетравленности образца:

- структура в поле зрения более плотная и темная, при сильном перетраве структура отличается от характерной для исследуемой марки стали;

- границы зерен широкие, как правило, очерчены двумя линиями, которые имеют разную резкость.

Другим браком шлифа является недотрав, который характеризуется следующими признаками:

- структура в поле зрения очень светлая;

- границы многих зерен не просматриваются, вследствие чего зерна выглядят крупными, нехарактерными для исследуемой марки стали.

Травление в целях безопасности нужно проводить ватным валиком, накатанным на нейтральный к раствору стержень. Для этого также хорошо подходят ватные палочки. Нейтрализацию проводят ватными дисками или шариками, смоченными в спирте, либо поливают водой и затем просушивают.

3. СНЯТИЕ РЕПЛИК

Реплика представляет собой зеркальное отображение микроструктуры на поверхности модели образца. Для изготовления модели используются различные материалы:

- пластинки или кубики из твердого полимерного материала — полистирола;

- пленочные материалы – фотографическая или рентгеновская пленка на ацетатной основе;

- жидкие составы – Creep-лак, жидкие полимеры.

При снятии реплик твердые или пленочные материалы предварительно размягчают растворителем, затем с усилием прижимают к поверхности шлифа для получения оттиска микроструктуры. Жидкие материалы наносят на поверхность шлифа тонким слоем и дают высохнуть, получая таким образом пленку с отображением микроструктуры.

Техника работы с каждым материалом имеет свои особенности, поэтому для получения качественных реплик следует иметь практический навык.

3.1. Твердые материалы

Этот способ давно известен и применяется достаточно широко.

Основными материалами являются блочный полистирол марки Д по ГОСТ 9440-60 и в качестве растворителя – бензол.

Полистирол нарезается пластинками или кубиками со стороной квадрата 10-20 мм. Учитывая склонность полистирола к самопроизвольному растрескиванию, рекомендуется провести термообработку партии заготовок по режиму: нагрев до 65-85°С, выдержка 2-3 ч, охлаждение с печью, после чего полистирол в таком виде может храниться длительное время. Изменение цвета не препятствует его использованию.

Перед получением оттиска на контактную поверхность заготовки кисточкой наносится бензол и выдерживается 3-5 с для размягчения полистирола, что сопровождается его набуханием. Не рекомендуется слишком обильное смачивание, так как при этом размягчается излишне большое количество полистирола и при снятии оттиска со шлифа контактная поверхность деформируется. Недостаточное смачивание, когда на поверхности остаются следы от кисточки, приводит к нечеткому оттиску вследствие весьма тонкого слоя размягченного материала и плохого заполнения углублений рельефа.

Размягченная контактная поверхность заготовки прижимается к шлифу на 5-10 с. При этом заготовка как бы прилипает к шлифу и в таком положении остается на 1,5-2 ч для затвердевания, после чего готовый оттиск осторожно снимается, так как полистирол некоторое время еще сохраняет пластичность.

3.2. Пленочные материалы

Использование пленочных материалов хотя и имеет давнюю историю, в настоящее время получило некоторое развитие.

В начале для получения оттисков микроструктуры использовалась магнитная лента катушечных магнитофонов, фотопленка шириной 35 мм, которая широко использовалась в любительской и профессиональной фотографии, или рентгеновская пленка. Применение этих материалов обуславливалось тем, что пленочная основа – подложка, на которую наносился магнитный или светочувствительный слой была растворима в ацетоне, а также тем, что все материалы были легкодоступны.

В настоящее время вследствие развития цифровых технологий ограниченно доступна рентгеновская пленка. В то же время в Дании и США разработаны новые виды пленок для металлографических исследований.

3.2.1. Использование рентгеновской пленки

Предварительно пленку нарезают на небольшие карточки размером с фалангу большого пальца руки (что является достаточно индивидуальным для каждого человека). Для удержания карточки на пальце удобно использовать канцелярский клеящий карандаш.

Для распыления ацетона желательно подобрать пульверизатор с тонким распылом. Распылять ацетон нужно с расстояния 15-20 см и следить при этом, чтобы поверхность пленки была равномерно без потеков смочена. После этого в течение 3-5 с дать пленке размягчиться и испариться излишкам ацетона. Далее пленка большим пальцем руки прижимается к шлифу на 5-10 с. При этом можно усилить давление ладонью свободной руки.

При прижатии пленка как бы прилипает к шлифу. В таком положении ее оставляют для высыхания на 20-30 с, после чего она сама отходит от поверхности либо это происходит, если ее слегка поддеть.

Готовую реплику нужно как можно скорее приклеить к предметному стеклу на клей или на двустороннюю липкую ленту, иначе она покоробится. Для выравнивания пленки можно прижать ее вторым предметным стеклом, проложив кальку для работы тушью или защитный корд от липкой ленты и закрепив скрепкой или канцелярским зажимом.

3.2.2. Использование пленки фирмы «Struers» (Дания)

Для изготовления реплик датская фирма «Struers» поставляет набор, состоящий из:

- 50 шт. пластинок 20х30 мм из пленки Transcopy Replica Foil;

- 40 мл растворителя Transcopy Liquid в баллончике;

- баллончик с пульверизатором;

- пипетка;

- 50 шт. предметных стекол 76х26 мм.

Пленка Transcopy Replica Foil с одной стороны металлизирована зеркальной алюминиевой фольгой для повышения контрастности реплики. Для крепления реплики на предметном стекле на фольгу нанесен клеящий слой, который до использования накрыт защитным протектором.

Процесс получения оттиска микроструктуры аналогичен процессу для рентгеновской пленки. Отличительные особенности при применении указанного набора:

1) Нанесение растворителя на контактную поверхность пленки производится спреем или пипеткой. Выбор способа зависит от предпочтений исполнителя.

2) Зеркальная подложка пленки подразумевает применение специальных фильтров, которые отсутствуют в большинстве переносных микроскопов.

3.3. Жидкие составы

По сравнению с рассмотренными выше способами при использовании жидких составов формирование микрорельефа на поверхности образца происходит не из-за прижатия размягченного материала к поверхности шлифа, а вследствие эффекта смачиваемости и превращения жидкости в эластичную пленку при высыхании, которая легко отделяется от поверхности.

Отличительные особенности способа:

- нанесение состава производится кисточкой или из туба и не требует усилий;

- высыхание реплики более длительное и зависит от температуры окружающего воздуха;

- при значительной запыленности воздуха рабочей зоны требуется укрывать реплику, иначе частички пыли будут искажать микроструктуру.

3.3.1. Использование Creep-лака

Для изготовления реплики используется следующий набор материалов и инструментов, входящих в комплект поставки:

- Creep-лак;

- кисточки;

- пульверизатор со спиртом;

- односторонний непрозрачный скотч черного цвета;

- двусторонний скотч;

- скальпель;

- предметные стекла;

- пакетики для хранения реплик.

Дополнительно к этому набору целесообразно иметь следующие расходные материалы: вата или ватные диски, самоклеящиеся стикеры для записи адреса реплики и других данных, дополнительные флакончики для рабочего объема Creep-лака и пульверизатор для спирта.

Рабочий раствор Creep-лака из-за частого открывания флакончика и контакта с воздухом имеет ограниченный срок годности.

Ухудшение или полная потеря свойств раствора характеризуется тем, что высохшая реплика не отделяется от поверхности шлифа (т.е. ее становится невозможным перенести на предметное стекло). Поэтому основной раствор должен храниться во флакончике, закрытом пробкой и винтовой крышкой (в этом случае раствор сохраняет свои свойства в течение нескольких лет), а рабочий раствор в небольшом объеме достаточно хранить во флакончике только с винтовой крышкой.

Сначала поверхность металла обезжиривают, остатки спирта протирают ватными тампонами или дисками. Предварительно в предполагаемом конце мазка можно приклеить полоску одностороннего скотча, которая сымитирует подрезку края реплики для облегчения ее отделения от поверхности.

Для исключения попадания пузырьков воздуха на реплику кисточку несколько раз окунают в лак и после каждого погружения сгоняют излишки лака, прижимая кисточку к горловине. Лак считается готовым к нанесению, когда в стекающих излишках не видны мелкие пузырьки воздуха.

Лак наносят равномерным слоем, избегая потеков и слишком тонких пленок. Потеки часто сморщиваются, а слишком тонкие пленки вследствие интерференции света становятся радужными. И в том и в другом случае реплика непригодна к дальнейшему исследованию.

Высыхание лака можно проверить легким касанием к ее краю. На высохшей реплике не должно оставаться следов (вмятин).

Для переноса реплики на предметное стекло нужно:

- скальпелем с угла поддеть 2-3 лепестка одностороннего скотча и одним движением без остановок (иначе на липкой стороне образуются полоски, которые будут просвечивать через реплику) отделить их от общей пачки, после чего приклеить к поверхности лепестки, накрыв ими реплику;

- также скальпелем отделить 1 лепесток двустороннего скотча от общей пачки, приклеить его на предметное стекло и снять защитный корд;

- при помощи скальпеля поддеть лепесток с репликой и также одним движением снять его со шлифа;

- лепесток с репликой приклеить к скотчу на предметном стекле и накрыть реплику защитным кордом;

- на обратную сторону предметного стекла приклеить стикер и сделать необходимые записи на нем.

Качество сделанной реплики целесообразно сразу проверять на переносном микроскопе.

3.3.2. Использование жидких полимеризующихся составов

Такие составы разработаны в США с целью достижения максимальной простоты получения реплики и ее сохранения в производственных условиях. Процесс выглядит следующим образом:

- на подготовленный шлиф состав наносится из туба;

- после полимеризации на воздухе реплика снимается со шлифа вручную (применение скотча необязательно) и отображение микроструктуры нечувствительно к механическим воздействиям.

Библиографический список

- СТО 01297858 0.0013.2-2008. Методика проведения металлографических исследований и контроля качества металла трубных сталей.

- Вашуль Х. Практическая металлография. Методы изготовления образцов. – М.: Металлургия, 1988. – 320 с.

- Панченко Е.В., Скаков Ю.А., Кример Б.И. Лаборатория металлографии. Учебное пособие. – 2-е изд., испр. и доп. – М.: Металлургия, 1965. – 440 с.

- Бунин К.П., Баранов А.А. Металлография. Учебное пособие. – М.: Металлургия, 1970. – 256 с.: ил.