Семко Владимир Александрович – Доцент кафедры архитектуры

и городского строительства Полтавского национального технического

университета имени Юрия Кондратюка, г.Полтава, Украина,

кандидат технических наук

Прохоренко Дмитрий Андреевич – Магистрант кафедры архитектуры

и городского строительства Полтавского национального технического

университета имени Юрия Кондратюка, г.Полтава, Украина

Технология легких стальных тонкостенных конструкций (ЛСТК) достаточно давно и успешно применяется в практике строительства стран Запада и в последнее время приобретает все большую популярность в странах СНГ. Такие конструкции применяются в основном при строительстве малоэтажных жилых и гражданских, а также универсальных производственных зданий. Часто ЛСТК применяются в составе традиционных строительных систем, особенно для устройства покрытий и надстройки мансардных этажей существующих и новых строений. На наш взгляд, наиболее эффективным на данном этапе внедрения технологии ЛСТК на строительный рынок, является применение тонкостенных профилей в качестве прогонов и настилов покрытий.

Такие прогоны изготавливаются преимущественно методом холодного прокатывания стальной оцинкованной полосы. Наиболее распространенными являются профили С- и Z-образного сечений.

Одна из острейших проблем развития отрасли в Украине – это отсутствие общепризнанных норм расчета и конструирования ЛСТК. В США холодноформованные конструкции изучаются уже более 60 лет, а первый норматив по расчету ЛСТК датирован 1946 годом. В наших странах все еще идет дискуссия по поводу поиска оптимальной методики проектирования таких конструкций. На данный момент наиболее признанными и авторитетными документами в этой сфере являются Североамериканский стандарт [1], нормы Еврокод [2] и национальный стандарт Австралии [3].

Проблема нормирования является особенно острой еще и потому, что ввиду очевидного экономического эффекта от применения ЛСТК они часто используются на практике, иногда – без должного понимания проектировщиками особенностей их работы. Это ведет к авариям несущих конструкций зданий и сооружений или нивелированию положительных качеств холодноформованных конструкций (рис. 1, 2).

Многие страны пошли путем полного или частичного принятия одного из вышеперечисленных документов в качестве национальных норм. Так, с 2010 года нормы Еврокод введены в Беларуси, ожидается также придание этим стандартам официального статуса в Украине с средины 2013 года. В то же время в России для решения проблемы нормативного обеспечения компании-производители ЛСТК выступают заказчиками стандартов на проектирование таких конструкций. Но при этом сфера применения таких документов ограничивается продукцией конкретной компании. В Украине также существует подобный норматив [4].

На наш взгляд, теме конструирования ЛСТК, в том числе прогонных систем, уделяется слишком мало внимания в отечественной научной среде. В рамках данной статьи авторами сделана попытка определения основных особенностей конструирования прогонных систем из ЛСТК для обеспечения возможности наиболее полного использования потенциала холодноформованных конструкций и упреждения аварий. С этой целью нами было также проведено экспериментальное исследование особенностей работы и напряженно-деформированного состояния стальных тонкостенных изгибаемых элементов.

Одним из преимуществ и одновременно недостатков технологии ЛСТК является возможность изготовления несущих профилей с практически любой конфигурацией сечения, что позволяет оптимальным образом распределять материал для получения необходимых характеристик элемента. Но, в то же время, отсутствие общепризнанной системы типоразмеров профилей приводит к необходимости выполнения сложных расчетов прочности сечения с учетом разных характерных форм потери устойчивости тонкостенных элементов. Это значительно снижает привлекательность, ЛСТК в сравнении с традиционным горячим прокатом. Также открытым остается вопрос выбора оптимального типа сечения несущих элементов конструкций, в том числе и прогонов покрытий.

Нераскрепленная полка любой балки с одной стенкой, даже с идеально симметричным сечением и точно приложенной вертикальной силой, склонна к потере устойчивости из плоскости действия нагрузки. А осесимметричные С-образные прогоны покрытий значительно более чувствительны к данному вопросу ввиду удаленности их центра кручения от оси приложения нагрузки, которая проходит обычно через центр полки. Также при наличии угла наклона кровли необходимо учитывать скатную составляющую вертикальной нагрузки. Поэтому нераскрепленные из плоскости прогоны имеют тенденцию к кручению и потере устойчивости плоской формы изгиба. Однако, выбрав определенный угол наклона ската покрытия, можно добиться определенного равновесия, когда вертикальные и горизонтальные составляющие усилий, приложенных к сечению, ведут к кручению профиля в противоположных направлениях, нивелируя действие друг друга.

1. Экспериментальное исследование работы легких

стальных тонкостенных балок

Для оценки влияния напряжений и деформаций кручения на НДС тонкостенных балок нами было проведено экспериментальное исследование прочности и устойчивости таких элементов, имеющих разный тип сечения. Были испытаны три образца холоднокатаных стальных балок С-образного сечения и один – составного двусимметричного сечения. Исследования проводились в лаборатории кафедры конструкций из металла, дерева и пластмасс Полтавского национального технического университета имени Юрия Кондратюка.

Для решения поставленной задачи были изготовлены балки одинарного С-образного сечения С150-2,0-1, С100-1,5-1, С100-1,5-2 и образец С100-1,5-3, образованный путем соединения при помощи 16 самосверлящих винтов Ø3 мм двух профилей, идентичных образцам С100-1,5-1 и С100-1,5-2, изготовленных из того же материала. Соединения располагались в два ряда на расстоянии 50 мм, симметрично горизонтальной главной оси сечения (рис.3).

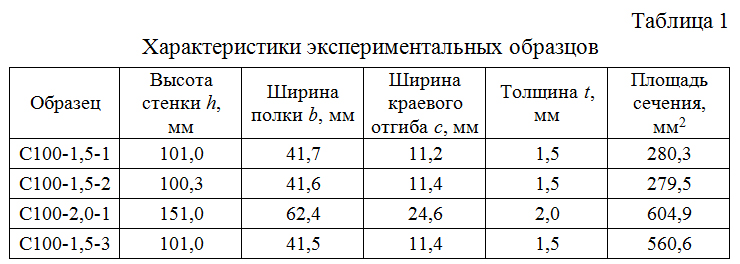

Результаты внешнего обмера образцов приведены в табл.1. Балки серии С100 изготовлены из горячеоцинкованной стали марки 08ПС по ГОСТ 9045-93, с номинальным пределом текучести fy = 300 МПа и временным сопротивлением fu = 350 МПа, образец С150-2,0-1 – из горячеоцинкованной стали марки S350+Z275 согласно EN 10147/91, с fy = 350 МПа и fu = 420 МПа.

Пролет всех образцов составлял 1500 мм, концы балок не закреплялись от поворота или перемещений. Местом приложения нагрузки по ширине полки был выбран геометрический центр полки для одинарных балок и центр масс сечения – для спаренного образца.

Испытание экспериментальных образцов проводилось на прессе УИМ‑50, нагрузка прикладывалась посредине пролета через траверсу с базой 500 мм для образования зоны чистого изгиба (рис.4). Образцы загружались до начала развития сильных пластичных деформаций и потери устойчивости отдельных элементов сечений балок или образца в целом.

Влияние крутильных напряжений на работу образцов одинарного сечения С100-1,5-1 и С100-1,5-2 было заметным практически с начала приложения нагрузки, образцы потеряли устойчивость при больших углах закручивания. Примечательно, что балка С100-1,5-1 первый образец закручивался посередине пролета в направлении свеса полки, в приопорных зонах значительных угловых перемещений не наблюдалось.

При этом второй образец посередине пролета раскреплялся траверсой и не имел видимого угла закручивания, но при этом сильно закручивался в приопорных зонах. Разный характер работы профилей частично объясняется неточностью приложения нагрузки, разным плечом к центру кручения сечения, и соответственно разной степенью влияния напряжений кручения на НДС балок. Образцы потеряли несущую способность при нагрузке и стали равны соответственно 4,7 и 5,0 кН (рис. 5).

Образец С150-2,0-1 работал под нагрузкой подобно предыдущим, однако характер потери устойчивости отличался от других балок одинарного сечения. Данный образец также испытывал сильное влияние напряжений и деформаций кручений, однако ввиду большей гибкости стенки потерял несущую способность при нагрузке на траверсу 19,2 кН вследствие потери местной устойчивости стенки возле места приложения нагрузки (см.рис. 5). В целом все образцы одинарного сечения потеряли несущую способность подобно реальной конструкции, изображенной на рис.2.

Характер работы спаренной балки существенно отличался от одинарных профилей. В процессе приложения нагрузки видимых углов закручивания балки или прогибов из плоскости приложения усилий не наблюдалось. Образец потерял несущую способность в результате потери устойчивости формы сечения – развития сильных пластичных деформаций верхнего краевого отгиба (см. рис. 5).

Значительные обратные прогибы одинарных балок при снятии нагрузки свидетельствуют об упругом характере работы элементов на кручение.

Показательным является то, что балка составного сечения имела несущую способность, в 2,5 раза превышающую таковую суммарную для двух нераскрепленных одинарных элементов.

Таким образом, утверждение о сильном негативном влиянии напряжений кручения на НДС стальных тонкостенных балок подтверждено испытаниями. Очевидной представляется необходимость выполнения конструктивных мер по предотвращению такого влияния.

2. Особенности конструирования прогонных систем из ЛСТК

В данном пункте статьи рассмотрены некоторые конструктивные приемы, которые позволяют обеспечить надежную работу ЛСТ прогонов и наиболее полно использовать преимущества таких конструкций. К наиболее важным при конструировании прогонных систем покрытий можно отнести вопросы выбора системы связей, взаимодействия прогонов с настилом и проектирования опорных узлов.

Холодноформованные прогоны покрытий могут применяться по разрезной (рис. 6,а,б) и неразрезной (рис. 6,в,г) схемам. Неразрезность прогона достигается путем нахлеста соседних профилей и соединения их болтами, при этом прогон заводится за опору на 0,1 длины, но не менее 300 мм. Однако в результате таких действий образовывается участок с повышенной вдвое жесткостью. Вопрос учета данного явления при расчете неразрезных прогонов, а также величина оптимальной длины заведения прогона за опору остаются сегодня недостаточно изученными темами.

В крайних пролетах неразрезных прогонов действует больший изгибающий момент. Они также могут служить в качестве связей каркаса здания, передавая и распределяя часть ветровой нагрузки на фахверк. Для обеспечения прочности крайних прогонов можно уменьшать крайний шаг рам или вводить в нем дополнительные прогоны. Иногда вместо этого нагрузка на все прогоны принимается равной таковой для крайних элементов, что ведет к перерасходу металла.

При проектировании прогонных систем на основе ЛСТК необходимо всегда предусматривать такую систему связей, которая обеспечивала бы выполнение следующих функций: раскрепление полок прогона из плоскости действия нагрузки; раскрепление прогона от поворота и предотвращение кручения; уменьшение перемещений массива прогонов и настила в плоскости кровли.

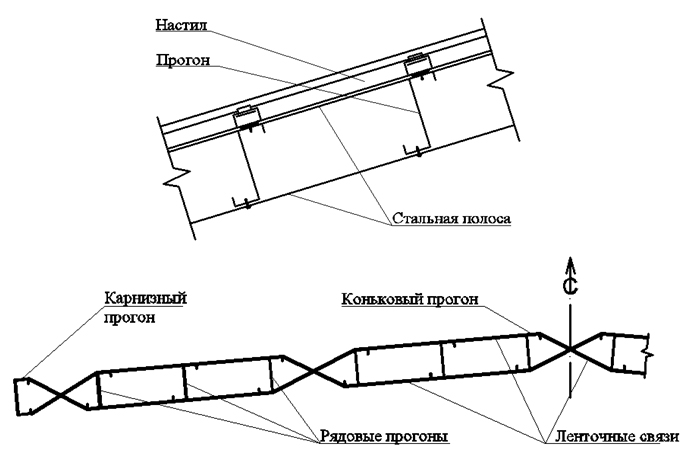

Функции связей прогонных систем могут выполнять стальные профилированные настилы или системы дискретных связей: ряды распорок из С-образных профилей; стальные полосы или уголки, размещенные параллельно или под углом относительно плоскости покрытия; стальные полосы, расположенные под углом относительно прогонов в плане.

При условии достаточной жесткости и качественного крепления профнастилы могут раскреплять прогоны от потери устойчивости из плоскости действия нагрузки и частично – от кручения и смещения массива прогонов по скату кровли.

Верхняя полка прогона при гравитационной нагрузке сжата почти по всей длине прогона (кроме приопорных зон). Можно считать, что в таких местах настилы, непосредственно соединенные с прогоном, обеспечивают надежное раскрепление от потери общей устойчивости. Также, профилированные настилы при достаточной жесткости могут распределять усилия между соседними прогонами, обеспечивая совместную работу всей конструкции при перемещениях в плоскости настила, и раскреплять верхнюю полку прогона от поворота и перемещения.

Совместная работа прогонов и настила является недостаточно изученной, особенно для фальцевых настилов, обретающих все большую популярность.

Самым простым конструктивным решением связей по прогонам является использование стальных полос, параллельных настилу, соединенных винтами с полками прогонов (рис. 7). Полосы нужно туго натягивать при монтаже и перекрещивать через каждые три прогона, а также около карнизного и конькового прогонов. Однако использование стальной полосы несет в себе опасность провисания, неправильного закрепления прогонов при монтаже, такой тип связей также не работает на сжатие. Поэтому системы из стальных полос являются наименее эффективными, хотя и являются достаточно распространенным решением.

В отличие от полос, связи в виде холодноформованных уголков (рис. 8) могут быть с высокой точностью нарезаны на мерные длины при изготовлении, что обеспечивает правильность расположения прогонов при монтаже. Преимуществами таких связей являются также простота и высокая скорость монтажа.

Наиболее эффективный тип таких связей – неразрезные уголки, проходящие над верхней и под нижней полками прогонов, и соединенные с ними винтами (рис. 9). Возможно также располагать связи между двумя соседними элементами, в каждом шаге прогонов.

Среди недостатков уголковых связей необходимо выделить сложность в обеспечении необходимой прочности соединения связи с прогоном и невозможность расположения разрезных связей на одной прямой для передачи усилий между ними.

Из-за нелинейности размещения раздельных связей могут появляться также значительные напряжения местного изгиба стенки профиля. Во избежание этого уголки могут соединяться болтами или винтами (рис. 8,б).

Связи, расположенные под углом к плоскости настила, или диагональные, также образуются из холодноформованных стальных уголков, соединяющих верхнюю полку каждого прогона с нижней полкой последующего (рис. 10). При достаточных характеристиках жесткости настила такие связи позволяют создать треугольники жесткости, стороны которых являют собой настил, стенку прогона и непосредственно связь. Поэтому такой тип связей используется с профилированными настилами с высокой жесткостью. Особенности крепления и недостатки данного типа в целом аналогичны связям из уголков, параллельных плоскости настила.

С-образные холодногнутые профили, расположенные рядами перпендикулярно прогонам и соединенные с ними болтами через прокатные уголки (рис. 11), являются одновременно самым эффективным и наиболее дорогим способом раскрепления прогонов.

Дополнительно к какой-либо из вышеперечисленных систем возможно применять связи в виде стальных полос, расположенных над верхней и под нижней полками прогонов под углом к ним в плане (рис. 12). Такие полосы крепятся к коньковому или рядовому прогону с одной стороны и к ригелю основной рамы – с другой, на болтах или свариванием. Таким образом, также создаются треугольники жесткости, в этом случае – в плоскости настила. Количество таких диагоналей в каждом шаге рам зависит от количества рядов связей по прогонам.

Среди рассмотренных конструктивных решений связей по прогонам на практике ни одно из них самостоятельно не обеспечивает полное выполнение всех функций, возложенных на связи по холодноформованным прогонам. Поэтому в каждом конкретном случае необходимо выбирать такие типы систем, которые в наиболее полной мере соответствовали бы конкретным условиям и задачам проектирования.

Для эффективного предотвращения кручения профилей элементы связевых систем нужно размещать максимально близко к полке прогона. На практике для облегчения монтажа часто смещают точку крепления ближе к центру сечения профиля. При использовании систем связей, параллельных плоскости настила, это ведет к выключению связи из работы по раскреплению прогона от кручения.

На коньке каждый ряд связей должен быть закреплен к С-образному холодноформованному профилю, прокатному швеллеру или уголку высокой прочности и жесткости, способному воспринимать усилия от связей с обоих скатов покрытия (рис. 13).

Крепление связей к карнизному прогону происходит так же, как и к рядовому, или с добавлением дополнительной диагональной связи (см. рис. 10).

Количество рядов связей непосредственно влияет на расчет прогонов. Так, например, с увеличением длины нераскрепленного участка профиля необходимо увеличивать сечение прогона и наоборот. Нахождение оптимального количества связей для снижения стоимости и веса конструкции возможно путем сравнения нескольких вариантов, исходя из опыта проектировщика.

Расстояния между точками раскрепления не рекомендуется принимать более ¼ длины прогона или 1,5-1,8 метров.

Крепление прогонов к ригелям рам здания выполняется напрямую при помощи сваривания или болтов, или при помощи специальных опор (рис. 14).

Одной из особенностей ЛСТ балок является склонность к смятию стенок элементов. В прогонах такое явление наблюдается чаще всего на опорах, в месте приложения сосредоточенной реакции (рис. 14,а). Также, применение систем связей не предотвращает возможность потери устойчивости и закручивания всего массива прогонов, равно как и смещения всей конструкции покрытия по склону крыши. Для предотвращения таких явлений и усиления опасных сечений применяются несущие опорные приспособления (фиксаторы кручения, рис. 15). Часто они имеют ребра жесткости, которые воспринимают усилия из плоскости действия нагрузки и передают его на ригель рамы.

При использовании профилированных настилов, которые способны распределять скатные составляющие нагрузок между соседними прогонами, приспособления для предотвращения кручения профилей на опорах могут устанавливаться через несколько профилей.

Учитывая вышеизложенное, можно сделать следующие выводы:

- Отсутствие эффективной системы связей по прогонам может приводить к преждевременной потере несущей способности элементов.

- Устройство системы связей является необходимым условием при проектировании покрытий из ЛСТК.

- На работу нераскрепленных из плоскости действия нагрузки стальных тонкостенных прогонов покрытий значительное влияние оказывают напряжения и деформации кручения.

- Использование составных двутавровых сечений или раскрепление балок из плоскости может вести к повышению (до 2,5 раз) несущей способности прогона.

- Существенное влияние на работу балки оказывает плечо приложения нагрузки к центру кручения профиля.

Библиографический список

- AISIS100-2007. North American Specification for the Design of Cold-Formed Steel Structural Members – Washington : American Iron and Steel Institute, 2007. – 198

- EN 1993-1-3:2006. Eurocode 3: Design of steel structures. Part 1-3: General rules. Supplementary rules for cold-formed members and sheeting. – Brussels : CEN, 2006. – 134 p.

- AS/NZS 4600:2005 Australian/New Zealand Standard. Cold-formed steel structures. –Sydney/Wellington : Standards Australia/Standards New Zealand, 2005. – 111 p.

- ДСТУ – Н Б В.2.6-87-2009. Предписание по проектированию конструкций зданий с использованием стальных тонкостенных профилей. –К.: НИИСК, 2009. – 55с.

- Newman A. Metal Building Systems Design and Specifications, 2nd edition / A. Newman. – New York : McGraw-Hill, 2003. – 576 p.

- Sputo T. Bracing cold-formed steel structures : a design guide / T. Sputo, J. Turner. – Reston : American Society of Civil Engineers, 2006. – 146 p.

- Yu W.-W. Cold-formed steel design : fourth edition / Wei-Wen Yu, R. A. LaBoube. – Hoboken, New Jersey: John Wiley & Sons,, 2010. – 491 p.