Шагалова Ксения Андреевна – Начальник экспертно-аналитического

отдела ООО «Стратегия НК», г.Екатеринбург

Гущин Дмитрий Алексеевич – Начальник лаборатории неразрушающего

контроля ООО «Стратегия НК», г.Екатеринбург

Несмотря на значительную модернизацию и обновление основных фондов газотранспортной системы ОАО «Газпром» газораспределительная станция (далее ГРС) по сегодняшний день является сложным техническим устройством, стратегически важным для поставщика газа и потенциально опасным для конечного потребителя. Известно, что с течением времени в результате выработки срока безопасной эксплуатации риск внезапного отказа оборудования ГРС существенно возрастает.

По данным статистики, полученной в ходе проведения технического диагностирования более чем 100 ГРС в период 2000-2014 гг., около 1/3 обследованных объектов имеют несоответствия существующим требованиям промышленной безопасности, при этом в 10% случаев выявлены недопустимые для безопасной эксплуатации дефекты.

В настоящий момент большая часть технологического оборудования отработала нормативный срок службы и находится в эксплуатации более 30 лет. Дальнейшая эксплуатация данного оборудования возможна на основании оценки технического состояния, определения работоспособности и остаточного ресурса, проведения анализа экономической эффективности эксплуатации с дальнейшей модернизацией, либо перевооружением опасного производственного объекта. При этом качество проведения оценки технического состояния оборудования ГРС напрямую зависит от уровня оснащенности лаборатории неразрушающего контроля и квалификации специалистов экспертной организации, привлекаемой для данных работ.

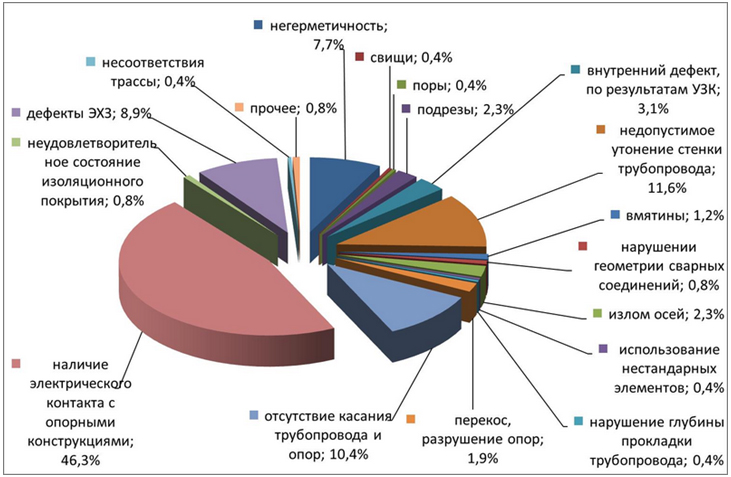

Проведение работ по комплексному диагностическому обследованию всего оборудования газораспределительной станции и экспертизе промышленной безопасности строго регламентировано действующей нормативной документацией Ростехнадзора и внутренними стандартами СТО ГАЗПРОМ, выполнение требований которых направлено на выявление большинства основных типов дефектов оборудования (рис.1), снижающих работоспособность оборудования ГРС и напрямую влияющих на возможность дальнейшей эксплуатации.

Практический опыт диагностирования технических устройств ГРС показывает, что среди всех обнаруживаемых дефектов наибольшую часть составляют монтажные дефекты, вызванные нарушением технологии прокладки газопроводов и монтажа газового оборудования. В частности имеют место быть такие дефекты, как подрезы и свищи в сварных швах, нарушение геометрии сварных соединений, переломы осей трубопроводов, неполное заполнение разделки кромок. При этом среди дефектов сварных соединений превалируют подповерхностные дефекты (внутренние трещины, непровары), обнаружение которых возможно только с использованием специализированных методов неразрушающего контроля (ультразвуковой, магнитный и радиографический контроль).

Характерной чертой ГРС, смонтированных в 60-80-х годах прошлого века является применение нерегламентированных элементов в условиях нехватки фасонных деталей. Такие элементы «кустарного» производства как катушки, отводы, врезки, переходы диаметров создают дополнительные источники нескомпенсированных напряжений в сварных швах, что способствует последующему образованию новых микродефектов и их развитию вследствие воздействия нерасчетных нагрузок в конструкции.

Кроме дефектов изготовления, дефектов монтажа значительную роль играют и дефекты эксплуатационного характера: вмятины, задиры основного металла, утонение стенки газопровода ввиду механических и эрозионных воздействий, потеря герметичности фланцевых и резьбовых соединений, усталостные трещины.

Основными механизмами повреждения подземных технологических газопроводов являются общая поверхностная, электрохимическая и межкристаллитная коррозия. Проблема возникновения опасных дефектов на ГРС также заключается в том, что процессы коррозии чаще всего носят локальный, неоднородный характер и без проведения специальных диагностических мероприятий такие дефекты визуально практически невыявляемы. Около трети всех продиагностированных ГРС имеют несоответствия в работе систем электрохимической защиты от коррозии: неисправность изолирующих соединений на входе и выходе станции, отсутствие электроизоляционного покрытия, наличие электрического контакта с опорными конструкциями, несоответствие защитного потенциала существующим требованиям.

Поскольку в ряде случаев ГРС расположены в местах, имеющих подвижки грунта, часто встречаемым эксплуатационным дефектом является нарушение работы опорных конструкций, что исключает контакт трубопровода с опорами и способствует появлению нерасчетных нагрузок, вызывая дополнительные напряжения в металле. Статистика последних лет показывает, что доля дефектов, связанных с нарушением работы опорных конструкций, составляет значительный процент от общего числа повреждений. Если учитывать также дефекты монтажа, то можно сказать, что 1/3 выявляемых дефектов так или иначе связана с образованием зон избыточных напряжений в металле трубопровода, которые могут инициировать дальнейшее разрушение металла при значительном снижении прочностных характеристик материала.

В процессе эксплуатации более вероятны местные или локализованные повреждения, а не повальное ухудшение свойств материала по всей длине металлоконструкции отдельного узла или участка ГРС. В то же время опыт диагностирования ГРС показывает, что традиционно применяемых сегодня методов неразрушающего контроля явно недостаточно для достоверной и полной оценки их технического состояния. Несмотря на то, что в ряде случаев применение локальных методов неразрушающего контроля, таких как УЗК, РГГ, МПД хорошо себя зарекомендовало, наиболее перспективным является применение интегральных методов контроля, охватывающих оборудование станции целиком (основной металл, сварные швы, фланцевые соединения, отдельные элементы газового оборудования) и позволяющих выявлять большинство опасных для эксплуатации дефектов (рис.2) задолго до наступления разрушения.

Современная приборная база предлагает несколько интегральных методов для выявления мест зарождения опасных трещиноподобных дефектов, в том числе акустико-эмиссионный контроль (АЭК). Неоспоримым преимуществом последнего является отсутствие необходимости дополнительной подготовки оборудования ГРС к НК, а также его высокая производительность. Следует отметить, что широкое распространение метод акустической эмиссии получил в процессе обеспечения безопасности при проведении штатных периодических испытаний оборудования ГРС на прочность.

Испытания оборудования на прочность по сей день являются неоспоримым условием безопасной эксплуатации любого оборудования, включая и газотранспортную систему. Обращаясь к истории отдельных газовых артерий нельзя не вспомнить череду разрывов магистральных газопроводов в начале 70х годов, когда даже снижение рабочего давления в трубе не давало никаких гарантий работоспособности системы, не говоря уже об экономическом аспекте. И тогда на помощь в поиске тонких мест пришли испытания тела трубы на прочность – испытания повышенным давлением. Неоспоримым преимуществом гидравлических испытаний оборудования ГРС перед всеми существующими способами технического диагностирования является реальная, а не косвенная оценка оборудования на прочность.

В данном случае применение метода АЭК при гидравлических испытаниях ГРС позволяет получить целый ряд преимуществ перед традиционными методами неразрушающего контроля:

— определение и локализация потенциально опасных с точки зрения разрушения мест;

— выявление зарождающихся и опасных развивающихся дефектов и тем самым обеспечение своевременного ремонта;

— предотвращение разрушения задолго до наступления критического состояния;

— обнаружение и локализация на месте и в реальном времени любых пропусков среды, в т.ч. и по запорной арматуре;

— обеспечение безопасности при сопровождении испытаний.

Стоит отметить, что в процессе проведения АЭ контроля при штатных гидравлических испытаниях ГРС специалистами НК неоднократно фиксировались как сами дефекты, так и зоны их потенциального зарождения, которые впоследствии подтверждались локальными методами неразрушающего контроля и позволяли эксплуатирующим службам провести ремонтные мероприятия по устранению всех обнаруженных дефектов и несоответствий до наступления критического состояния в оборудовании.

Однако возможности лабораторий неразрушающего контроля различных газотранспортных обществ значительно отличаются друг от друга и не всегда позволяют адекватно оценивать техническое состояние действующего оборудования ГРС и определять ресурс его безопасной эксплуатации. В связи с этим на сегодняшний день на рынке услуг по-прежнему достаточно востребована квалифицированная оценка фактического состояния сложных технических систем. В частности, привлечение высококвалифицированных специалистов по акустико-эмиссионному контролю позволяет решать целый круг дополнительных задач, таких как:

— определение фактического состояния скрытого, либо недоступного для контроля оборудования;

— обучение собственных сотрудников газотранспортных обществ новым технологиям и способам диагностики интегральными методами контроля;

— дооборудование лабораторий неразрушающего контроля современным акустико-эмиссионным оборудованием и обучение работе на нем;

— создание собственных индивидуальных методик контроля и согласование их в надзорных органах.

В заключении хотелось бы резюмировать, что использование вышеописанного комплексного подхода в вопросах оценки технического состояния оборудования ГРС с применением интегральных методов контроля и современных методик их проведения позволяет с уверенностью решать вопрос продления ресурса безопасной эксплуатации оборудования ГРС.

Библиографический список

- ПБ 03-593-03. Правила организации и проведения акустико-эмиссионного контроля сосудов, аппаратов, котлов и технологических трубопроводов. – М., 2003.

- ВРД 39-1.10-069-2002. Положение по технической эксплуатации газораспределительных станций магистральных трубопроводов. – М., 2003.

- СТО Газпром РД 1.10-098-2004. Методика проведения комплексного диагностирования трубопроводов и обвязок технологического оборудования газораспределительных станций магистральных газопроводов. – М., 2004.

- СТО Газпром 2-2.4-083-2006. Инструкция по неразрушающим методам контроля качества сварных соединений при строительстве и ремонте промысловых и магистральных газопроводов. – М., 2006.