Бадамшин Ренат Рафаэлевич – Учебный мастер

ГОУ ВПО «Мордовский государственный университет им. Н.П. Огарева»

Яушев Алексей Александрович – Преподаватель кафедры

архитектурного проектирования и дизайна

ГОУ ВПО «Мордовский государственный университет им. Н.П. Огарева»

Яушева Любовь Степановна – Доцент кафедры

строительных материалов и технологий

ГОУ ВПО «Мордовский государственный университет им. Н.П. Огарева»,

кандидат технических наук

Ерофеев Владимир Трофимович – Декан

архитектурно-строительного факультета

ГОУ ВПО «Мордовский государственный университет им. Н.П. Огарева»,

заведующий кафедрой строительных материалов и технологий,

доктор технических наук, профессор

Введение

В настоящее время в отечественной и зарубежной литературе приводятся результаты многочисленных исследований свойств бетонов и растворов на основе портландцемента и его модификаций, шлакопортландцементов, пуццолановых цементов, а также строительных материалов на основе гипсовых вяжущих, воздушной и гидравлической извести. В то же время менее изученными остаются композиты на основе магнезиальных вяжущих (каустического магнезита и каустического доломита).

Магнезиальные вяжущие имеют определенные преимущества перед портландцементом, главные из которых: незначительная усадка при твердении, что позволяет выполнять покрытия полов с большей площадью без усадочных швов; высокая твердость, износостойкость и ударная прочность затвердевшего магнезиального камня, что определяет долговечность материалов; высокие адгезионные свойства, позволяющие укладывать растворы и бетоны практически на любую поверхность и работать с органическими и неорганическими наполнителями; светлый цвет, обеспечивающий чистые яркие тона при окрашивании составов; высокая пластичность; термостойкость в довольно большом интервале температур и негорючесть. Кроме указанных преимуществ следует отметить, что магнезиальные вяжущие являются быстротвердеющими: их прочность через сутки твердения достигает 35−50%, а через 7 суток − 60−90% от конечной прочности; сроки схватывания у них несколько короче, чем у портландцемента (начало схватывания − не ранее 20 мин, а конец − не позднее 6 ч от момента затворения) [1].

Особенностью магнезиальных вяжущих является то, что для их затворения используются растворы солей, а не вода. Их твердение и упрочнение происходит в результате растворения оксида магния в растворе хлорида магния и образования гидрата оксихлорида магния.

Ниже приводятся результаты исследования физико-механических свойств, химического и биологического сопротивления композитов на магнезиальном связующем в зависимости от основных структурообразующих факторов: степени наполнения и дисперсности наполнителя; количественного содержания связующего и отвердителя.

В качестве вяжущего был использован среднезакристаллизованный каустический магнезит марки ПМК-75. Затворителем служил водный раствор бишофита плотностью 1,25 г/см3, а наполнителями − порошки на основе минеральных материалов и отходов промышленности различных фракций (в мм): кварцевый песок Смольненского карьера Республики Мордовия (0,16−0,315; 0,315−0,63; 0,63−1,25), доломит Иссинского карьера Пензенской области (0,16−0,315; 0,315−0,63; 0,63−1,25), отсевы высокопрочного щебня мелких фракций Миньярского карьера Уральских месторождений (0,16−0,315; 0,315−0,63; 0,63−1,25), сосновые опилки (0,315−0,63), кирпичный бой (0,16−0,315; 0,315−0,63; 0,63−1,25). При исследовании усадки рассматривались также составы с крупным заполнителем, в качестве которых использовались: кварцевый песок Смольненского карьера Республики Мордовия фр. 0,63−1,25 мм; сосновые опилки фр. 0,315−0,16 мм; доломит Иссинского карьера Пензенской области фр. 5−10 мм; керамзит фр. 5−10 мм; бой стекла фр. 5−10 мм; высокопрочный щебень Миньярского карьера Уральских месторождений фр. 5−10 мм.

1. Физико-механические свойства

Были проведены исследования прочности и усадки композитов с различными наполнителями и заполнителями. При приготовлении составов на основе каустического магнезита была принята следующая технология: по выбранным соотношениям вяжущее/наполнитель, бишофит/магнезит определялось количественное содержание каждого компонента. Затем сухие составляющие (каустический магнезит и наполнитель) тщательно перемешивались. После этого в работающий смеситель добавлялся раствор бишофита и смесь перемешивалась до получения однородной массы.

Из полученной смеси формовались образцы размером 1×1×3 см, которые выдерживались в течение 7 суток в нормальных температурно-влажностных условиях, после чего испытывались на изгиб и на сжатие. Усредненные показатели свойств композитов (в зависимости от природы и фракционного состава наполнителя) приведены на рис. 1.

Результаты испытаний показали, что наибольшую прочность на сжатие и при изгибе имеют составы, наполненные отсевами высокопрочного щебня фракции 0,16−0,315 мм. Для этих составов прочность на сжатие и при изгибе составляет 20,9 МПа и 2,1 МПа соответственно. При использовании в качестве наполнителя доломита Иссинского месторождения и кварцевого песка максимальная прочность материалов также характерна в случае применения зерен крупностью 0,16−0,315 мм − соответственно Rсж=18,6 МПа, Rи=1,5 МПа и Rсж=18,8 МПа, Rи=1,8 МПа. При применении в качестве наполнителя древесных опилок прочность ниже и составляет Rсж=12,7 МПа и Rи=1, МПа.

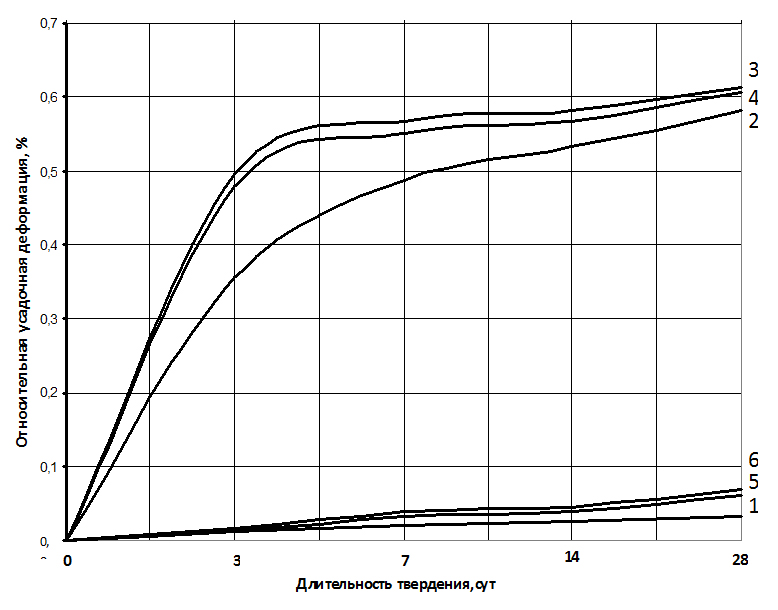

При исследовании усадки смеси на основе магнезиальных связующих также изготавливались равноподвижными. Испытания проводились на образцах-балочках размером 40×40×160 мм, которые твердели в условиях естественной влажности воздуха (60−65%) при температуре (20±2)ºC. Попадание прямых солнечных лучей на образцы не допускалось. Относительные линейные деформации определяли с помощью индикатора часового типа. Кинетика изменения усадочных деформаций композитов приведена на рис. 2.

Рис. 2. Зависимость изменения усадочных деформаций композитов на магнезиальном связующем от вида заполнителя и длительности твердения: 1 − кварцевый песок фр. 0,63−1,25 мм; 2−сосновые опилки фр. 0,315−0,16 мм; 3 − доломит фр. 5−10 мм; 4−керамзит фр. 5−10 мм; 5 − бой стекла фр. 5−10 мм; 6 − высокопрочный щебень фр. 5−10 мм

Установлено, что уменьшение размеров частиц наполнителя приводит к снижению относительных усадочных деформаций. Для составов, наполненных сосновыми опилками, керамзитом и доломитом, характерно более резкое увеличение усадочных деформаций в первые трое суток твердения. После этого наблюдается стабилизация их роста. Повышенная усадка данных композитов, вероятно, связана с более высокой пористостью данных заполнителей.

Для составов, наполненных материалами с низкой пористостью − кварцевым песком, боем стекла и высокопрочным щебнем, характерны более низкие значения усадочных деформаций.

Таким образом, исследования показали, что относительные усадочные деформации в большей степени зависят от контактного взаимодействия вяжущего с наполнителем. Применение наполнителей с высокой плотностью приводит к снижению усадочных деформаций магнезиальных композитов.

2. Химическое сопротивление

Использование магнезиальных вяжущих для покрытий полов и прочих изделий в промышленных и других предприятиях предъявляет к ним требования по сопротивляемости воздействию агрессивных сред, основными из которых являются водные растворы солей, кислот, щелочей и различных моющих средств. Известно, что снижение проницаемости композитов на магнезиальном связующем возможно за счет введения в их состав наполнителей в оптимальном количестве. В этой связи рассмотрены составы, содержащие наполнители различной природы. При изготовлении составов сначала перемешивали вяжущее с бишофитом, затем в полученную смесь добавляли наполнитель. Во всех составах количество отвердителя принималось равным 100 мас. ч. на 100 мас. ч. вяжущего. Количество наполнителя принималось из условия получения равноподвижных композиций. Так, количество порошков на основе кварца, отсевов высокопрочного щебня и доломита принималось равным 200 мас. ч., а древесных опилок – 25 мас. ч. на 100 мас. ч. вяжущего. Образцы изготовлялись в виде балочек размером 1´1´3 см.

В качестве агрессивных сред использовались: вода, 5% раствор соды пищевой, 5% раствор моющего средства, 5% раствор едкого натра, 5% раствор серной кислоты. Испытания проводись при комнатной температуре. Химическая стойкость композитов оценивалась по изменению коэффициента стойкости при одноосном сжатии и изменению массосодержания образцов, выдержанных в указанных средах сроком до 6 месяцев. Результаты испытаний приведены на рис. 3−7.

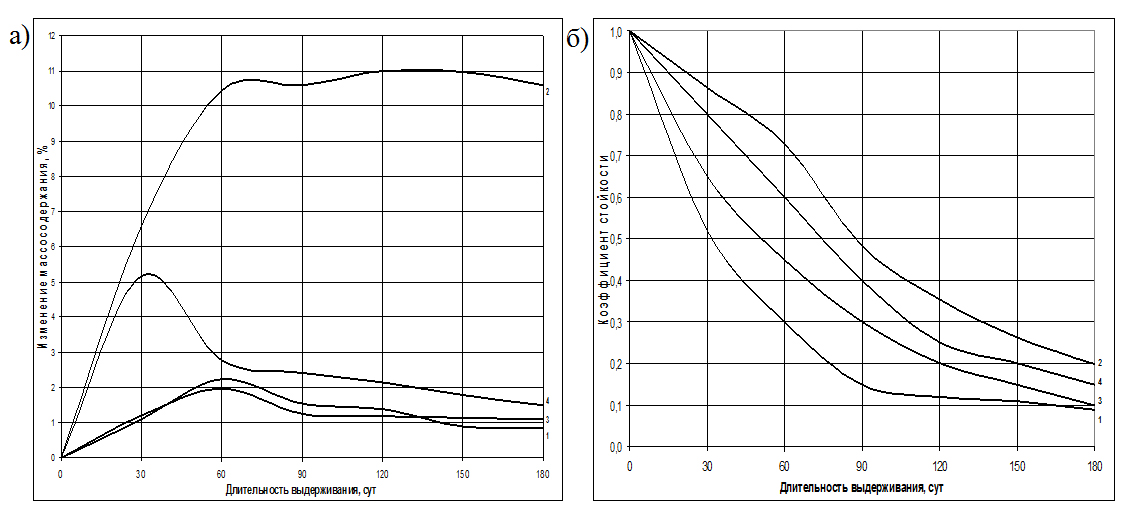

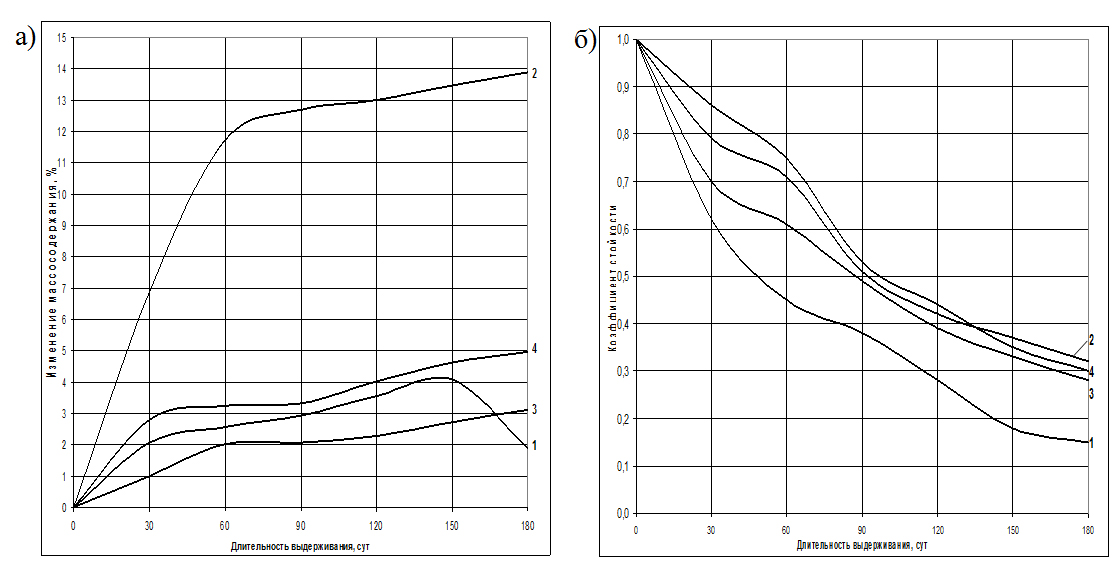

При выдерживании в воде у всех составов в начальные сроки наблюдается увеличение массосодержания, затем, при экспозиции в течение от 60 и до 150 суток, их массосодержание стабилизируется. После 150 суток выдерживания массосодержание начинает уменьшаться, что можно объяснить началом процесса вымывания компонентов. Максимальное снижение массосодержания (11% от первоначальной массы) к концу срока испытаний показали составы, наполненные древесными опилками, а наименьшее − составы, наполненные измельченными отсевами высокопрочного щебня (1,98% от первоначальной массы). Из анализа экспериментальных данных также следует, что после 6 месяцев выдерживания в воде прочность композитов уменьшилась на 75−81%. Лучшие результаты по показателю коэффициента стойкости показали составы, наполненные древесными опилками и доломитом, а наибольшее снижение прочности характерно для составов, наполненных кварцевым песком (рис. 3).

Рис. 3. Зависимость изменения массосодержания (а) и коэффициента стойкости (б) составов на основе магнезиальных вяжущих от вида наполнителя и длительности выдерживания в воде: 1 – порошок на основе кварцевого песка; 2 – порошок на основе древесных опилок (сосна); 3 – порошок на основе отсевов дробления высокопрочного щебня; 4 – порошок на основе доломита

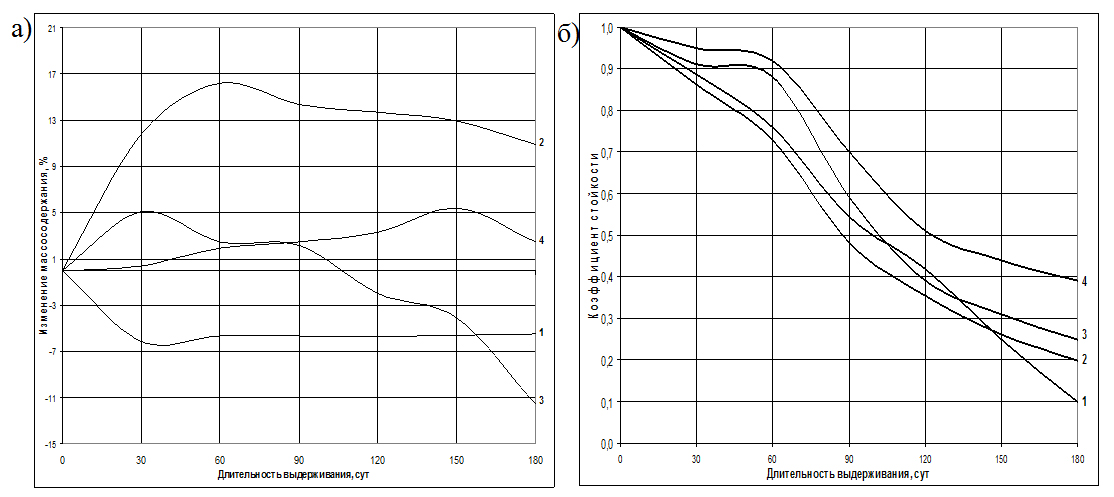

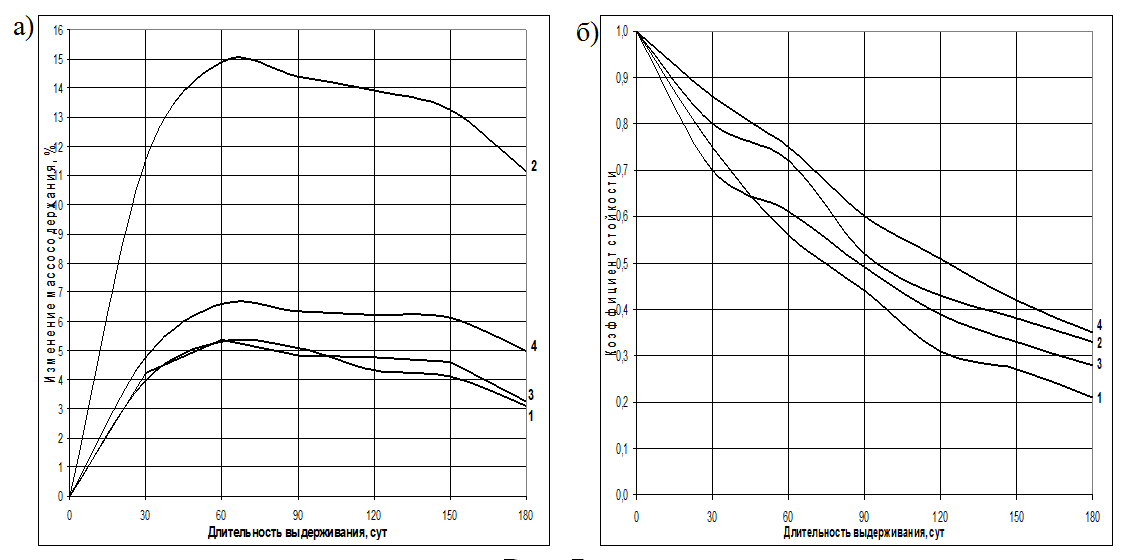

У составов, содержащих наполнители, полученные измельчением кварцевого песка и доломита, в 5% растворе серной кислоты произошло уменьшение массосодержания уже в первые сутки испытаний. Для композитов, наполненных порошками из отсевов высокопрочного щебня, характерно увеличение массосодержания в первые 30 суток, затем происходит его плавное уменьшение до -11,58%. Максимальное увеличение массосодержания показали составы, наполненные древесными опилками (16,17% от первоначальной массы). Причем увеличение массосодержания в первые 60 суток выдерживания происходит более интенсивно, а затем этот показатель постепенно уменьшается. Наименьшее изменение этого показателя характерно для составов, наполненных доломитом. После выдерживания образцов в течение 6 месяцев в растворе серной кислоты 5% концентрации прочность композитов уменьшилась на 60−80%, причем наибольший коэффициент стойкости показали составы, наполненные порошками доломита и отсевов высокопрочного щебня. Самый низкий коэффициент стойкости соответствует материалам, наполненным порошками, полученным из кварцевого песка (потеря прочности до 80%) (рис. 4).

Рис. 4. Зависимость изменения массосодержания (а), коэффициента стойкости (б) составов на основе магнезиальных вяжущих от вида наполнителя и длительности выдерживания в 5% растворе серной кислоты: 1 − порошок на основе кварцевого песка; 2 − порошок на основе древесных опилок (сосна); 3 − порошок на основе отсевов дробления высокопрочного щебня; 4 − порошок на основе доломита

Составы, наполненные доломитом и древесными опилками, после выдерживания в концентрированном растворе моющего средства показали плавное увеличение массосодержания. Максимальное значение зарегистрировано для композитов, наполненных древесными опилками (13,21% от первоначальной массы). Для композитов с кварцевыми порошками и отсевами дробления высокопрочного щебня характерно также постепенное увеличение массосодержания, а после 90 суток испытаний оно уменьшается, т.е. происходит вымывание компонентов материала. Прочность материалов в концентрированном растворе моющего средства уменьшилась на 55−88%, при этом наибольший коэффициент стойкости показали составы, наполненные порошками доломита, отсевов высокопрочного щебня и древесных опилок. Наименьший же коэффициент стойкости после 6 месяцев выдерживания характерен для составов, наполненных кварцевым порошком (потеря прочности до 88%) (рис.5).

Рис. 5. Зависимость изменения массосодержания (а), коэффициента стойкости (б) составов на основе магнезиальных вяжущих от вида наполнителя и длительности выдерживания в 5% растворе моющего средства: 1 − порошок на основе кварцевого песка; 2− порошок на основе древесных опилок (сосна); 3 − порошок на основе отсевов дробления высокопрочного щебня; 4 − порошок на основе доломита

При выдерживании в растворе едкого натра 5% концентрации композиты с кварцевым наполнителем показали постепенное увеличение массосодержания, а после 150 суток испытаний произошло резкое его уменьшение. Составы с другими наполнителями продемонстрировали увеличение массосодержания в первые 60 суток выдерживания, после чего оно стабилизировалось. Максимальное увеличение массосодержания характерно для составов, наполненных древесными опилками (13,88% от первоначальной массы). В растворе едкого натра прочность образцов уменьшилась на 65−85%, причем наибольший коэффициент стойкости зафиксирован для композитов, наполненных порошками доломита, отсевов высокопрочного щебня и древесных опилок. Более низкий коэффициент стойкости после 6 месяцев выдерживания характерен для составов, наполненных кварцевым песком (потеря прочности до 85%) (рис. 6).

Рис. 6. Зависимость изменения массосодержания (а), коэффициента стойкости (б) составов на основе магнезиальных вяжущих от вида наполнителя и длительности выдерживания в 5% растворе едкого натра: 1 − порошок на основе кварцевого песка; 2 − порошок на основе древесных опилок (сосна); 3 − порошок на основе отсевов дробления высокопрочного щебня; 4 − порошок на основе доломита

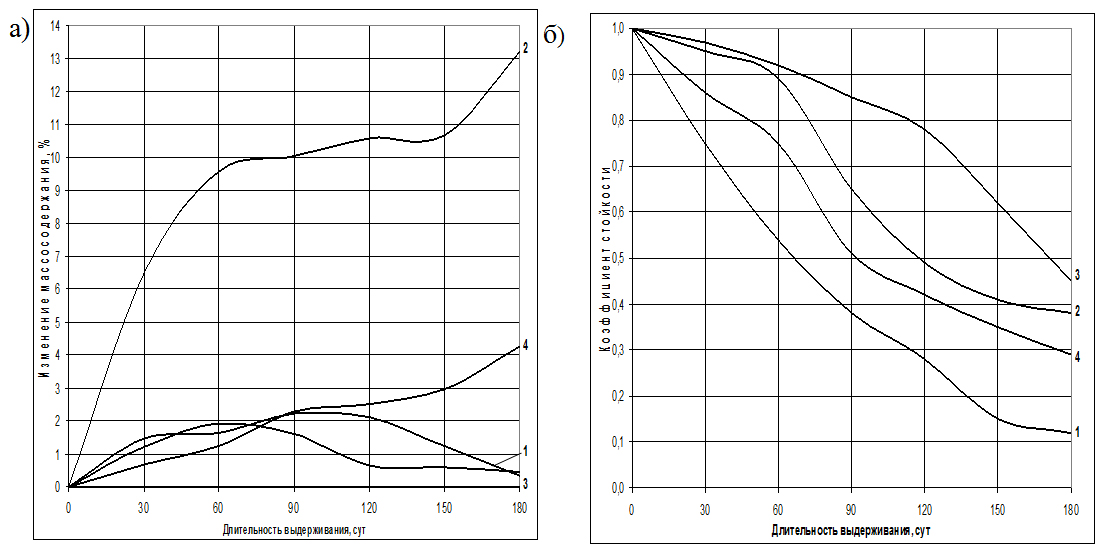

При выдерживании в концентрированном растворе пищевой соды все образцы показали идентичный характер изменения массосодержания. В первые 60 суток испытаний происходит резкое его увеличение. После чего наблюдается плавное уменьшение данного показателя. Максимальное увеличение массосодержания (14,91%) отмечено для композитов, наполненных древесными опилками. Минимальный его рост в начальные сроки выдерживания (до 60 суток) наблюдается у составов, наполненных отсевами высокопрочного щебня (5,36% от первоначальной массы). Прочность образцов в водном растворе пищевой соды за 180 суток испытаний уменьшилась на 52−78%. Из рассмотренных составов наибольший коэффициент стойкости продемонстрировали материалы, наполненные доломитом, отсевами высокопрочного щебня и древесными опилками, а более низкий показатель характерен для составов, с кварцевым наполнителем (потеря прочности до 78%) (рис. 7).

Рис. 7. Зависимость изменения массосодержания (а), коэффициента стойкости (б) составов на основе магнезиальных вяжущих от вида наполнителя и длительности выдерживания в 5% растворе пищевой соды: 1 – порошок на основе кварцевого песка; 2 – порошок на основе древесных опилок (сосна); 3 – порошок на основе отсевов дробления высокопрочного щебня; 4 – порошок на основе доломита

Таким образом, из анализа проведенных исследований видно, что для увеличения химической стойкости композитов на основе магнезиальных вяжущих предпочтительнее применение наполнителей на основе отсевов доломитов и высокопрочного щебня.

3. Биологическое сопротивление

Биологическая коррозия становится определяющим фактором надежности и долговечности зданий и сооружений. На предприятиях пищевой, химической, медицинской, микробиологической промышленности, а также в сельскохозяйственных, транспортных, гидротехнических зданиях и сооружениях значительную роль в разрушениях играют микроскопические организмы: бактерии, грибы, актиномицеты, для развития и размножения которых здесь существуют благоприятные условия.

Обследования зданий и сооружений показывают, что из всего многообразия микроорганизмов разрушения в зданиях и сооружениях в большей мере вызывают мицелиальные грибы, что зависит от состава метаболитов − органических кислот, окислительно-восстановительных и гидролитических ферментов, разрушающее действие которых продолжается и после отмирания микроорганизмов. Органические кислоты вызывают быструю и глубокую деструкцию как органических, так и неорганических материалов. В этой связи изучение их стойкости в смеси агрессивных веществ, являющихся продуктами метаболизма микроскопических организмов, представляет значительный интерес.

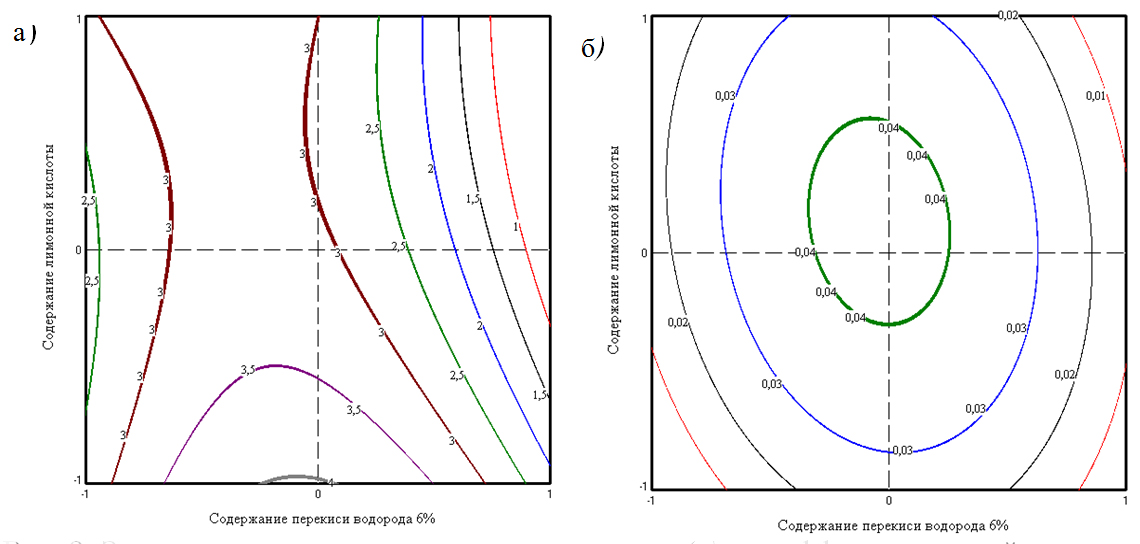

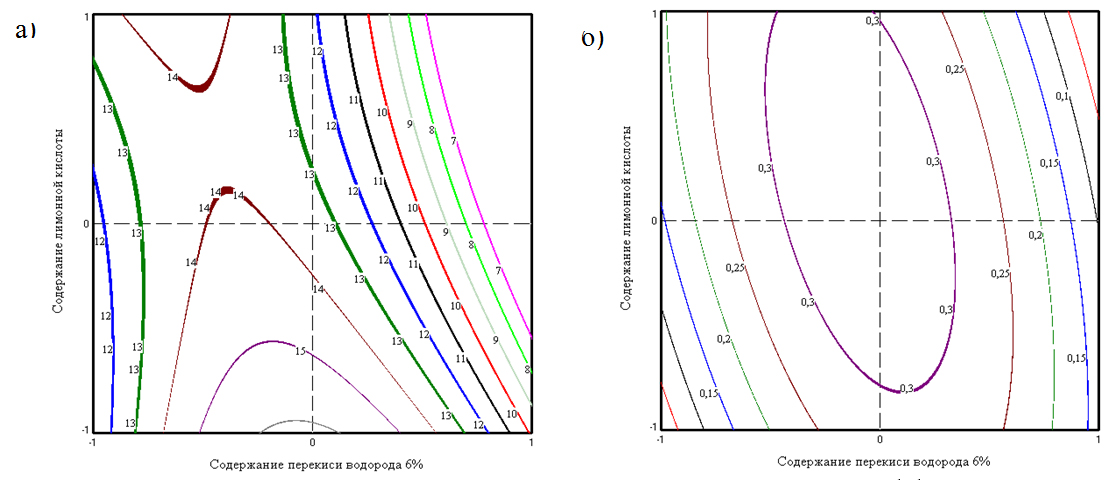

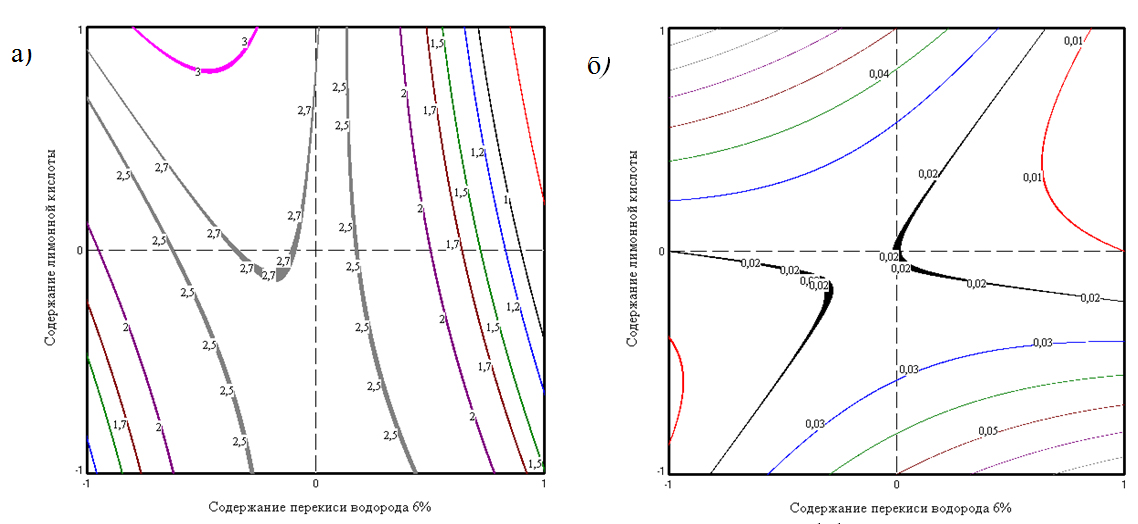

При проведении экспериментальных исследований в качестве чистых химических веществ − возможных агентов биокоррозии использовались различные сочетания лимонной кислоты и перекиси водорода. Примерные интервалы продуцирования этих веществ грибами составляют: для лимонной кислоты − 0,02−0,2 моль (или 0,1−10%); для перекиси водорода − 0,01−0,1 моль (или 0,03−3%). С учетом этого были проведены исследования по выявлению сочетания данных компонентов, приводящих к наибольшим коррозионным разрушениям композитов на магнезиальном связующем. Соотношение каустического магнезита и бишофита было принято равным 1/1. Рассматривались композиты с различными наполнителями. В качестве контрольных рассматривались ненаполненные составы. Задача решалась реализацией матрицы планирования (план Коно из 9 опытов), варьируемыми факторами по которой являлись содержание лимонной кислоты (X1) и перекиси водорода (Х2) в водном растворе. В качестве исследуемых параметров рассматривались изменение массосодержания и коэффициента стойкости композитов. После реализации эксперимента получены зависимости изменения массосодержания и коэффициента стойкости композитов по результатам испытаний на сжатие при выдерживании образцов в модельных средах до 90 суток. (рис. 8−12).

Рис. 8. Зависимость изменения массосодержания (а) и коэффициента стойкости при сжатии (б) составов наполненных кварцевым песком, в зависимости от содержания перекиси водорода и лимонной кислоты в модельных биологических средах

Рис. 9. Зависимость изменения массосодержания (а) и коэффициента стойкости при сжатии (б) составов наполненных доломитом в зависимости от содержания перекиси водорода и лимонной кислоты в модельных биологических средах

Рис. 10. Зависимость изменения массосодержания (а) и коэффициента стойкости при сжатии (б) составов наполненных древесными опилками (сосна) в зависимости от содержания перекиси водорода и лимонной кислоты в модельных биологических средах

Рис.11. Зависимость изменения массосодержания (а) и коэффициента стойкости при сжатии (б) составов наполненных отсевами высокопрочного щебня в зависимости от содержания перекиси водорода и лимонной кислоты в модельных биологических средах

Рис.12. Зависимость изменения массосодержания (а) и коэффициента стойкости при сжатии (б) ненаполненных составов в зависимости от содержания перекиси водорода и лимонной кислоты в модельных биологических средах

Все рассмотренные варианты модельных сред, имитирующих биологическое воздействие на строительные материалы, являются агрессивными по отношению к композитам на магнезиальном связующем. Менее всего негативному воздействию биологической среды подвергаются композиты, наполненные отсевами дробления высокопрочного щебня, для которых максимальное уменьшение массосодержания составляет 3,15% при минимальном содержании перекиси водорода и лимонной кислоты. Максимальное значение изменения массосодержания характерно для составов, наполненных древесными опилками − 16,33% при том же минимальном количестве перекиси водорода и лимонной кислоты. Наименьшую потерю прочности показали ненаполненные составы, а также композиты, наполненные древесными опилками, для которых максимальное снижение прочности составляет 0,65 и 0,54% соответственно.

Заключение

Таким образом, в результате проведенных экспериментальных исследований получены составы композитов на основе магнезиальных связующих с применением местных и недефицитных наполнителей, обладающих высокими показателями прочности, улучшенным химическим и биологическим сопротивлением, пониженной усадкой.

Библиографический список

- Волженский А.В. Минеральные вяжущие вещества. М.: Стройиздат. 1986. − 464 с.