Павлова Екатерина Николаевна – Инженер энергетического

управления ООО «ВЕЛД», г. Магнитогорск

Павлова Галина Анатольевна – Директор энергетического

управления ООО «ВЕЛД», г. Магнитогорск,

кандидат технических наук

Обеспечение безопасности потенциально опасных объектов в настоящее время является чрезвычайно острым и актуальным вопросом. Для его решения применяются в основном два направления: постоянный мониторинг технического состояния газопроводов и установление технического состояния конструкций оборудования на основе применения современных методов неразрушающего контроля и оценки остаточного ресурса с регламентацией срока его последующей безопасной эксплуатации. Газопроводы металлургических предприятий относятся к категории опасных, отказ которых ведет, как правило, к значительным материальным, экологическим потерям и зачастую – к человеческим жертвам.

По данным [1] в настоящее время имеет место значительный физический износ технологического оборудования, зданий и сооружений, низкий уровень обеспечения технологическими средствами безопасности. Оценивая общее состояние промышленной безопасности на металлургических и коксохимических предприятиях и производствах необходимо отметить технические и организационные проблемы, снижающие уровень надежности технических устройств, основными из которых для большинства из этих предприятий являются:

— физический и моральный износ технологического оборудования;

— эксплуатация оборудования, отработавшего нормативный срок эксплуатации;

— невыполнение необходимых ремонтов оборудования;

— несвоевременность проведения экспертизы промышленной безопасности технических устройств, зданий и сооружений;

— низкий уровень производственного контроля за соблюдением требований промышленной безопасности;

— сокращение численности квалифицированных специалистов и производственного персонала;

— снижение качества профессиональной подготовки производственного и ремонтного персонала.

Анализ происшедших несчастных случаев со смертельным исходом показал (рис.1), что основными их причинами явились: неудовлетворительная организация и проведение работ (60%); неисправность оборудования (30%); нарушения технологических инструкций при ведении металлургических процессов (10%).

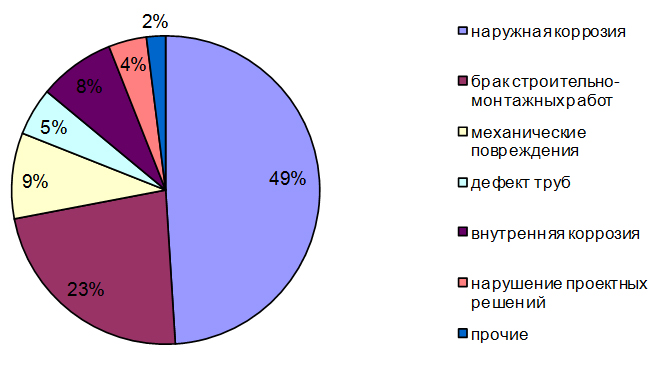

Как известно, надежность газопроводов напрямую связанна с возникновением дефектов, аварий, инцидентов и т.д. Поэтому следует уделять повышенное внимание надежности газопроводови их износу, который так же играет огромную роль в повышении надежности и эффективности газопроводов. На основании опыта проведения технического диагностирования газопроводов предприятий металлургического профиля основными причинами их повреждаемости являются: наружная и внутренняя коррозия, дефекты, возникающие на стадии сооружения газопроводов, несоответствие материала труб проектным решениям и др. (рис.2). Следует отметить также, что большинство объектов металлургического комплекса работают за пределами проектного ресурса. По мере старения трубопроводов возрастает опасность аварийной ситуации, разрывов трубопроводов. Система газопроводов формируется в реальных условиях строительства и эксплуатации и неизбежно претерпевает при этом достаточно значительные изменения технического состояния, связанные с накоплением дефектов – вследствие этого происходит снижение ее надежности.

Основной металл и сварные соединения трубопровода содержат множество различных дефектов, возникающих в процессе изготовления труб, их транспортировке и монтаже на строительной площадке, при эксплуатации и ремонте трубопровода.

Некоторые виды повреждений газопроводов, возникших в процессе эксплуатации, приведены в табл. 1.

Существует множество методик, которые позволяют рассчитать аварийность участка трубопровода в зависимости от хрупкого разрушения, коррозионной обстановки, износа и прочих факторов. В настоящее время к материалам, используемым для сооружения газопроводов предъявляются эксплуатационные требования, среди которых выделяется сопротивление усталости. Усталостное разрушение обусловлено процессами развития и накопления циклической пластической деформации, масштабы которой зависят от состава, структурного состояния, степени гетерогенности материала и его запаса пластичности. Проявление циклической пластической деформации можно характеризовать тремя частично перекрывающимися процессами, отличающимися типом и локальностью развития: упрочнение и разупрочнение, определяемые структурным состоянием всего объекта; зарождение трещин в локальной области, контролируемые характером структурного строения в микрообъемах; продвижение трещин в среде с измененными свойствами, отличными от исходных. Интенсивность данных процессов определяется параметрами циклического нагружения: амплитудой и асимметрией цикла, видом напряженного состояния, градиентом напряжений и др.

Влияние пластической деформации при этом неоднозначно: с одной стороны она является источником накопления поврежденности и роста трещин, с другой стороны – зона релаксации напряжений. Несомненным является влияние состава, структурного состояния и степени гетерогенности на развитие циклической деформации, а также на развитие трещин, соизмеримых с размерами структурных элементов.

Уровень дефектности трубопровода является одним из важнейших критериев качества, учитываемых при оценке конструктивной и эксплуатационной надежности. Большинство дефектов имеют макроскопические размеры и хорошо выявляются современными средствами контроля. Необходимо отметить, что основной металл газопроводов имеет различные микродефекты: микротрещины, микропоры, границы зерен, скопления дислокаций и вакансий, разнозернистость металла сварных соединений, флуктуация химического состава, зародыши карбидных включений и т.п. Такие дефекты в определенных условиях также являются концентраторами напряжений и потенциальными источниками зарождения усталостных трещин. Микродефекты вызывают локальное охрупчивание металла, что представляет серьезную опасность, особенно при циклических нагрузках. Специалистами ООО «ВЕЛД» в настоящее время проводятся работы по установлению влияния структуры сталей на масштаб циклической деформации, приводящей к зарождению и развитию усталостных трещин, и путей повышения перегрузочной способности конструкций в условиях ограниченной и сверхвысокой долговечности. Разрабатываются методики технического диагностирования газопроводов и расчетные оценки остаточного ресурса трубопроводов, выполненных из малоуглеродистых и низколегированных сталей, основными предельными состояниями которых являются накопленная усталостная поврежденность и развитие усталостных трещин критической величины.

Библиографический список

- Годовой отчет о деятельности Федеральной службы по экологическому, технологическому и атомному надзору в 2007 году / Под ред. К.Б. Пуликовского. – М.: ОАО «НТЦ по безопасности в промышленности», 2008. – 548 с.

- ОСТ 153-39.4-010-2002. Методика определения остаточного ресурса нефтегазопромысловых трубопроводов и трубопроводов головных сооружений. – М. 2002.

- Дронов В.С. Структурная поврежденность пластических зон феррито-перлитных и аустенито-мартенситных сталей при циклических нагрузках // Сб. научн.тр. IV Евразийской научн.- практ. конф. ″Прочность неоднородных структур. ПРОСТ-2008″ – М.: МИСиС. 2008.– С. 59–60.