Варламов Андрей Аркадьевич – Заместитель генерального директора

ОАО «Магнитогорскгражданпроект», г. Магнитогорск,

профессор ка-федры строительных конструкций

ГОУ ВПО «Магнитогорский государственный технический

университет им. Г.И. Носова»,

кандидат технических наук, доцент

Круциляк Юрий Михайлович – Заместитель декана архитектурно-строительного

факультета ГОУ ВПО «Магнитогорский государственный технический

университет им. Г.И. Носова» по научной работе,

кандидат технических наук, доцент

ВВЕДЕНИЕ

Настоящая методика предусматривает оценку НДС в эксплуатируемых бетонных и железобетонных конструкциях на основе использования механического метода выпиливания образца с последующим его выламыванием из массива. Перед выпиливанием на исследуемую конструкцию наклеивается прямоугольная розетка тензорезисторов (или других датчиков). По разности показаний тензорезисторов до и после выпиливания вычисляется упругая составляющая деформаций бетона. Точность данного метода составляет 3-10%.

Для повышения точности метода и определения характеристик диаграммы поведения бетона проводится испытание отобранных образцов в лабораторных условиях. После испытания по стандартной методике отобранных из конструкции образцов мы получаем диаграмму поведения бетона в текущий момент времени. Для оценки изменений структурно-деформативных характеристик бетона за время эксплуатации проводится сравнение полученной диаграммы с теоретической. Теоретическую кривую можно получить на основе действующих норм. В настоящее время описание диаграммы закладывается в СНиП на основе двух параметров – относительного уровня напряжений и кубиковой прочности бетона. Для более точного построения диаграммы бетона предлагается строить модель на основе трех факторов, добавляя структурную характеристику (например количество крупного заполнителя в бетоне). Сопоставление диаграмм позволяет оценить состояние конструкций на данный момент времени и получить информацию о возможном дальнейшем ее поведении.

1. МЕТОДИКА ОПРЕДЕЛЕНИЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ ЭКСПЛУАТИРУЕМЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

1.1. При выборе участка конструкции (изделия), из которого предполагается отбирать образцы, следует по возможности, находить такие места, где отсутствует армирование. При отсутствии этой возможности допускается отбирать образцы с включением арматуры. Однако направление арматурных стержней (проволоки) должно совпадать с направлением продольной оси образца. Допускается испытывать образцы с включением арматурных стержней, расположенных по нормали к оси образца, при условии, что они отстоят от торцов не более чем на 0,3d (d – диаметр арматуры).

1.2. В общем случае, для определения величины и направления главных деформаций на исследуемый участок материала наклеивается розетка тензорезисторов (рис.1). Расстояние между тензорезисторами должно обеспечивать возможность отбора образцов требуемых размеров, учитывая зону выступа пропилов с (см. рис.1). С другой стороны при конструировании тензорозеток надо стремиться компоновать тензорезисторы как можно ближе друг к другу (∑l→).

1.3. Наклейку тензорезисторов рекомендуется производить следующим образом. Места наклейки тщательно очищаются от пыли с последующей зачисткой карборундовым кругом. Глубокие раковины заделываются безводным зубоврачебным цементом. Надежная наклейка тензорезисторов возможна только на сухую обезжиренную поверхность. Поэтому зачищенная поверхность протирается ацетоном, спиртом или толуолом и просушивается 30-40 мин. После обезжиривания и удаления влаги производится грунтовка мест установки датчиков клеем. Грунтовка имеет целью образование промежуточного клеевого слоя, повышающего адгезию, а также закрепление поверхностного слоя бетона, структура которого нарушается зачисткой. Грунтовка выполняется путем нанесения трех слоев клея БФ-2 с сушкой каждого слоя в течение 30-40 мин. На подготовленную поверхность и подложку тензорезистора наносится тонкий слой клея, который просушивается в течение 10 мин., затем подложка покрывается более толстым слоем клея, датчик укладывается на требуемое место, и точно ориентируется относительно размеченных рисок. Установленный тензорезистор накрывается целлофановой пленкой и нажатием пальца из-под него удаляется лишний клей. Сушка наклеенных тензорезисторов производится в течение трех суток при температуре окружающей среды 21-24°С. После этого датчики рекомендуется обрабатывать феном в течение 20-30 минут при t = 40-50°С. Гидроизоляция датчиков осуществляется путем нанесения парафино-вазелиновой смеси, приготовленной из технического вазелина и парафина путем смешивания в нагретом состоянии (+70…+80)°С или другим способом, обеспечивающим надежную гидрозащиту [3]. При этом гидроизолирующим составом покрывается как сами тензорезисторы, так и соединительные провода и места пайки на участке 10-15 мм.

1.4. Образцы следует отбирать таким образом, чтобы прочность, жесткость и трещиностойкость конструкции после выборки образцов не снижались.

1.5. Минимальные размеры образцов зависят от крупности заполнителя. Минимальный размер стороны основания назначают из условия, чтобы напряженно-деформированное состояние в сечении можно было бы считать однородным для материала данной структуры. Это условие выполняется, если отношение между средневзвешенным линейным размером неоднородности структуры материала (d3) и основанием образца (а) меньше некоторого значения. В обычных тяжелых и легких бетонах за неоднородность следует принимать зерна крупного заполнителя, а в ячеистых – крупные поры. Исходя из этой предпосылки и учитывая некоторые положения математической статистики и результаты экспериментальных исследований, отношение (d3 / a) рекомендуется принимать 1/5. При невозможности выполнения этого требования допускается испытание отобранных образцов с соотношением 1/3 при крупности заполнителя попавшего в выпиленный образец до 10 мм. Рекомендуемые размеры образца для выпиливания при фракции щебня до 10 мм не менее 40х40х160 мм.

1.6. Соотношение высоты к основанию (h / a) должно быть не менее двух. Для снижения влияния сил трения рекомендуется использовать прокладки.

1.7. При отборе образцов из конструкций необходимо стремиться к тому, чтобы они были максимально типичны по своей структуре и влажности или для конструкций в целом, или для исследуемого ее элемента. Направление укладки бетона к оси действия сжимающих усилий при эксплуатации и испытании образцов должно быть одинаковым.

1.8. Число образцов определяется исходя из нормального закона распределения следующим образом:

— задается величина относительной погрешности d среднего значения механической характеристики с доверительной вероятностью b. Уровень доверительной вероятности принимается равным 0,90 или 0,95;

— задается ожидаемая величина коэффициента вариации V и определяется отношение d/V;

— по отношению d/V и выбранной доверительной вероятности определяется число образцов (по статистическим таблицам).

1.9. Выпиливать образцы рекомендуется алмазным инструментом (дисковыми пилами), который обеспечит чистый срез и высокое качество обрабатываемой поверхности. Диаметры дисков выбираются в зависимости от требуемых размеров выпиленных образцов.

1.10. Режим работы инструмента при выпиливании образцов должен быть строго регламентирован, поскольку в процессе выпиливания образец находится под воздействием усилий, вызываемых силами резания, трения пилы о бетон и т.п., которые деформируют как сам образец, так и структурные элементы бетона. Степень влияния этих сил зависит от размеров образца, размера зерен крупного заполнителя, его физико-механических свойств, прочности растворной части, сил сцепления между заполнителем и раствором и т.п.

1.11. На основании проведенных опытов были предложены следующие рекомендации по выпиливанию тензорезисторов:

— расстояние от оси тензорезистара до пропила для уменьшения влияния температуры нагрева бетона на тензодатчик, а также из-за разрушения зоны прилегающей к диску в начальный момент выпиливания должно быть не менее 10 мм в каждую сторону;

— для предотвращения чрезмерного нагрева выпиливаемого образца пропилы глубиной более 10 мм следует производить за несколько пропилов (не более 5 мм за каждый пропил). Промежуток времени между пилением должен обеспечивать остывание образца до температуры, не превышающей более чем +10°С от температуры окружающей конструкции;

— для учета изменения температуры окружающей среды в процессе выпиливания необходима обязательная наклейка компенсационного датчика на этой конструкции вне зоны выпиливания; рекомендуется наклеивать тензорезистор на заранее пропиленный со всех сторон участок той же конструкции;

— восстановление деформаций бетона после пропила на глубину 5 мм занимает 20-25 минут, более глубоких до нескольких часов. Поэтому после выпиливания тензодатчика со всех сторон на глубину 45 мм выламывание его рекомендуется производить не раньше чем через сутки.

1.12. Для выпиленных образцов необходимо обеспечить выполнение следующих требований к их геометрии. Не параллельность торцевых поверхностей не должна превышать 0,1 мм на 100 мм, а отклонение от прямого угла между боковой поверхностью и торцом 35¢. Все остальные размеры должны соблюдаться с погрешностью ±1 мм. Для выравнивания опорных граней применяют шлифование или нанесение слоя быстротвердеющего материала толщиной не более 3 мм и прочностью к моменту испытания не менее половины ожидаемой прочности бетона образца. Для обеспечения более равномерной передачи нагрузки на торец образца при механическом методе испытания рекомендуется к его торцам приклеивать металлические пластины.

Толщину пластин следует принимать примерно равной одной десятой стороны (диаметра) основания. Размеры пластин в плане должны быть не меньше соответствующих размеров основания образца и не должны их превышать более чем на толщину пластины. Плиты приклеивают к торцам образца цементным раствором или гипсом. Толщина слоя не более 0,5 мм.

1.13. Отобранные образцы консервируют сразу после их извлечения. В случае отсутствия возможности для немедленной консервации допускается временно (не более 10 ч) хранить образцы, обернутые слоем клеенки, пластиката, полиэтилена и т.п.

1.14. Минимальный размер базы прибора при измерении деформаций принимают из условия, чтобы измеряемую деформацию можно было бы рассматривать как интегральную для бетона данной структуры. Исходя из этой предпосылки и экспериментальных исследований, минимальный размер базы измерения рекомендуется принимать:

lmin > 5 · d3, (1)

где lmin – минимальный размер базы измерения деформаций;

d3 – средний размер неоднородности структуры бетона.

1.15. Максимальный размер базы прибора ограничивается размером зоны образца, напряженное состояние которой можно считать однородным. Теоретическими и экспериментальными исследованиями установлено, что в образце у торцов имеются зоны высотой (0,5 – 1,0) d (а), находящиеся в условиях неоднородного напряженного состояния, вызванного опорным трением и деформацией опорных плит испытательной машины. Согласно этой предпосылке, максимальный размер базы находится из выражения

Lmax < h – 2a, (2)

где h – высота образца;

а – сторона основания образца.

1.16. Приборы для измерения деформаций устанавливают на образец при помощи специальных приспособлений, конструкция и принцип действия которых не должны препятствовать деформированию образца в процессе испытания, вносить искажения в напряженно-деформированное состояние отдельных его участков и мешать работе приборов.

Крепежные приспособления должны обеспечивать возможность измерения деформаций в течение всего процесса испытания вплоть до разрушения образца, а если это не требуется программой испытаний, то до определенного предусмотренного ею уровня напряжений. Способы крепления тензоизмерительных приборов должны предотвращать порчу и поломки приборов при разрушении образца.

1.17. Отобранные образцы рекомендуется испытывать на прессе или в специальной поршневой установке (рис.2), прикладывая нагрузку ступенчато.

Конструкция поршневой установки за счет своих жесткости и точности изготовления обеспечивает центральное загружение образцов. При этом жесткость установки должна обеспечивать отклонение верхнего торца поршня не более чем на 1/8000 при максимальном нагружении.

Рис. 2. Схема поршневой установки для испытания выпиленных образцов на центральное сжатие: 1 – выпиленный образец с тензодатчиком из конструкции; 2 – поршень; 3 – гидравлический домкрат с образцовым манометром; 4 – рама установки; 5 – динамометр; 6 – индикаторы; 7 – накладки; 8 – катки для поршня

1.18. При испытании на прессах для обеспечения условий, способствующих приложению сжимающей нагрузки по физической оси образца, испытательные машины (прессы) должны быть снабжены двумя шаровыми шарнирами.

В связи с тем, что стандартные испытательные прессы снабжены только одним шарниром, второй шарнир рекомендуется располагать поверх основной неподвижной плиты.

1.19. Места выборки после извлечения образцов необходимо пломбировать жестким мелкозернистым бетоном с прочностью на сжатие не ниже прочности основного массива.

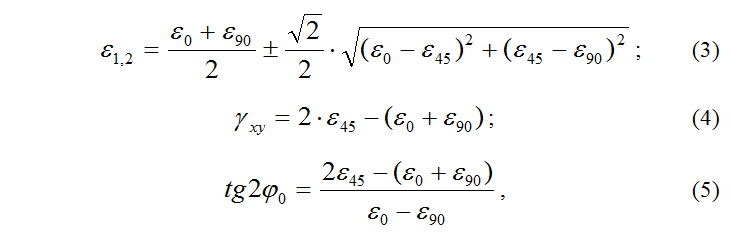

1.20. Упругие деформации (eel) вычисляются по разности показаний тензорезисторов до опиливания и после извлечения. Если направления главных деформаций неизвестны, то по замеренным линейным деформациям вдоль баз тензорезисторов вычисляют главные деформации и их направления по формулам для прямоугольной розетки (направление наклейки тензорезисторов показано на рис.3):

где e1,2 – главные деформации;

gxy – главные деформации сдвига.

1.21. Величина напряжений данного направления в исследуемом месте определяется по формуле:

σ = N / A, (6)

где N – усилие по шкале пресса соответствующее деформациям разгружения образца, полученными при его извлечении;

А – площадь образца (определяется как средняя по сечению на каждой грани).

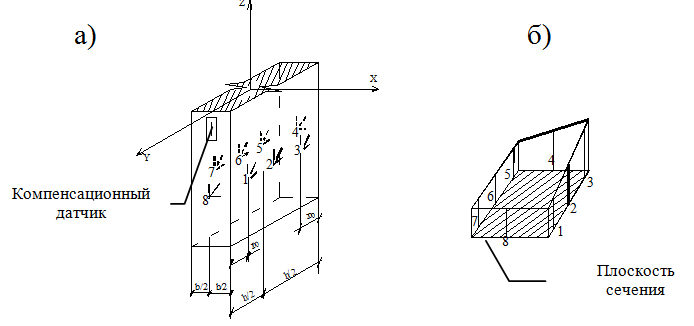

1.22. Испытание образцов проводят по стандартной методике. По результатам испытаний строят эпюры деформаций и напряжений в исследуемом сечении элемента (рис.4).

Рис.4. К определению усилий в сечении: а – схема наклейки датчиков; б – эпюра напряжений (деформаций); 1-8 – места определения напряжений

1.23. Величина продольной силы и эксцентриситета ее приложения определяются из известного распределения деформаций и напряжений по контуру исследуемого сечения.

1.23.1. Эпюра распределения деформаций по сечению строится на основе гипотезы плоских сечений и условия совместной деформации бетона и арматуры.

1.23.2. Напряжения в арматуре вычисляются по формуле:

σS = ЕS·ei, (7)

где ei – деформации бетона по эпюре деформаций в месте расположения расчетной арматуры;

ЕS – модуль упругости стали.

1.23.3. Армирование сечения определяется с помощью приборов неразрушающего контроля. При этом необходимо предусмотреть контрольное контурное вскрытие арматуры для уточнения армирования.

1.23.4. Напряжения в арматуре можно определить и по независимым методикам (например, по изменению электромагнитных характеристик материала).

1.23.5. По напряжениям в бетоне и арматуре производится расчет величины продольной силы N и момента относительно ц.т. сечения Мх и Му.

1.23.6. Эксцентриситет приложения продольной силы относительно ц.т. сечения определяется по формуле:

ex = Mx / N ; ey = My / N (8)

1.23.7. При максимальных напряжениях в сечении не превышающих 0,5 Rb допускается строить эпюру напряжений на основе эпюры деформаций и модуля упругости, полученного как среднее испытаний всех образцов, если расхождения между отдельными образцами составляет не более 20%.

2. МЕТОДИКА ОЦЕНКИ ИЗМЕНЕНИЯ СТРУКТУРНО-ДЕФОРМАТИВНЫХ ХАРАКТЕРИСТИК БЕТОНА НА ОСНОВЕ СРАВНЕНИЯ МОДЕЛИ ПОВЕДЕНИЯ БЕТОНА С ФАКТИЧЕСКОЙ ДИАГРАММОЙ ЕГО РАБОТЫ

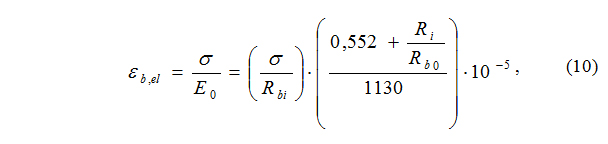

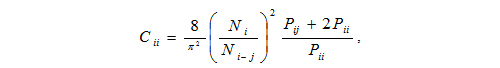

Для построения теоретической диаграммы поведения бетона рекомендуется воспользоваться формулами, полученными после обработки данных при кратковременных испытаниях. Формулами (10), (11), (13) рекомендуется пользоваться для бетонов с известным составом и призменной прочностью 10-45 МПа.

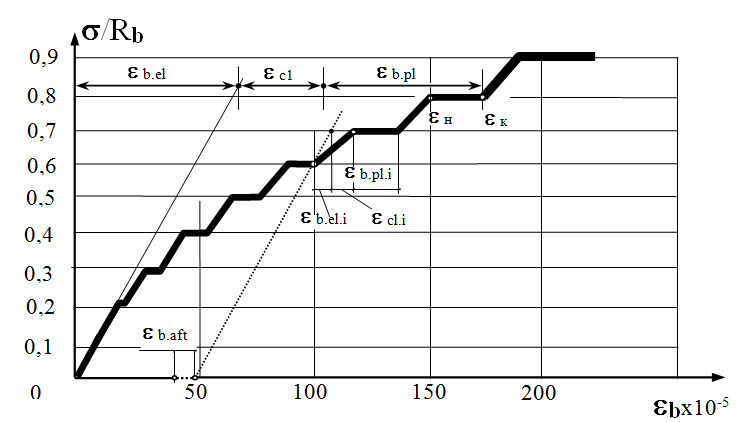

2.1. Полные относительные деформации e (10-5) диаграммы «sb — eb» определяются (рис.5):

εk = εb,el + εcl + εb,pl, (9)

где eb,el – упругие деформации;

ecl – деформации быстронатекающей ползучести;

eb,pl – неупругие мгновенные деформации.

Относительные упругие деформации определяются по следующей зависимости:

где (σ/Rbi)–относительный уровень нагружения;

Rb0– базовая прочность бетона равная 34,4 МПа;

Ri– текущее значение прочности.

2.2. Относительные деформации быстронатекающей ползучести (10-5):

εсl = у = b0 + b1·х13 + b2·x22 + b3(x1·x2·x32), (11)

где b0 = 4,691; b1 = 74,773; b2 = 19,781; b3 = -151,991;

х1 – относительный уровень напряжений;

х2 – относительная прочность бетона (Rb= Rbi / Rb0);

х3 – относительный объем растворной части в бетоне (Vр-ра).

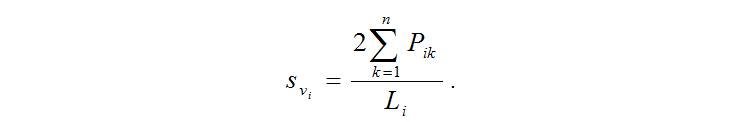

2.3. Относительный объем растворной части определяется по выломанным образцам. При расчете принимают, что структура однородна. Основными методами измерения параметров структуры на плоскости наблюдения являются:

— метод счета, заключающийся в подсчете изображений элементов структуры на единице площади: для этого, например, на прозрачный шаблон наносится сетка с размером ячейки 2´2 мм и производится подсчет площади крупного заполнителя на гранях. Относительный объем растворной части вычисляется

x3 = 1 – åAк.з. / åАгр.,

где Ак.з. – площадь крупного заполнителя на грани;

Агр. – площадь грани;

— точечный метод, при котором на плоскость наблюдения накладывают систему точек (например, прямоугольную сетку, узлы которой образуют базовую систему), определяют число строчек, попавших на частицы изучаемой фазы, и относят их к общему числу точек в базовой системе;

— линейный метод, заключающийся в наложении на плоскость наблюдения системы линий в виде прямоугольной сетки, измерении длины хорд, отсекаемых границами заполнителя, и вычислении суммы этих длин, отнесенной к полной длине секущих;

— метод случайных секущих, при котором накладывают на плоскость изображения систему линий, например в виде сетки, и подсчитывают число точек пересечения этих линий с границами заполнителя.

Возможно предварительное сканирование поверхности с дальнейшей компьютерной обработкой изображения.

Абсолютная погрешность определяется зависимостью

где К – фактор структуры (определяют по рекомендациям и таблицам, для точечного метода К =1);

t – нормальное отклонение (определяют по рекомендациям и таблицам);

b – число хорд (отрезков, точек).

Удельная площадь поверхности i-й фазы в расчете на единицу ее объема вычисляют по формуле

Связность, характеризующая наличие контактов между матрицей и заполнителем и среднее число контактов, приходящихся на одно зерно, изучаемой структуры, находят по формуле

где i – индекс заполнителя;

j – индекс матрицы.

2.4. Относительные неупругие деформации определяются по формуле:

εb,pl = у = b0 + b1·х13·х2 + b2·x2·x3·10-5, (12)

где b0 =14,133; b1 = 59,772; b2 = -30,316;

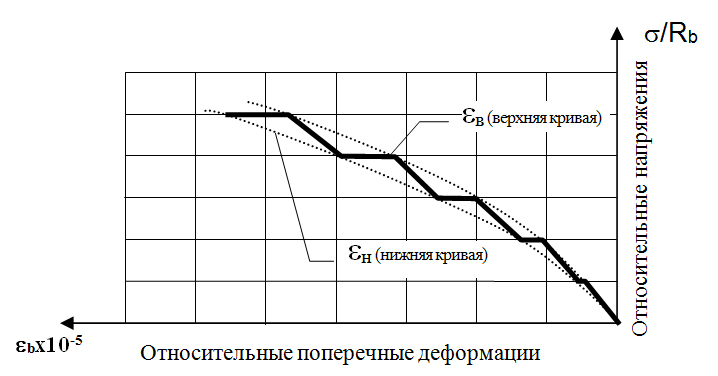

2.5. Поперечные деформации рекомендуется описывать двумя кривыми (рис.6):

Для верхней кривой относительных поперечных деформаций используется следующая зависимость:

εв = у = b0 + b1·х12·10-5, (13)

где b0= 3,076; b1 = 42,683;

х1 – относительный уровень напряжения.

Для нижней кривой относительных поперечных деформаций используется следующая зависимость:

εн = у = b0 + b1·х12·10-5, (14)

где в0= 3,575; в1 = 46,131.

2.6. При неизвестных структурных характеристиках бетона в качестве теоретической кривой деформирования можно использовать зависимости действующих норм [4, 5].

2.7. Для более точного построения диаграммы поведения бетона можно использовать результаты экспериментальных исследований бетонов (на местных материалах) при условии построения зависимостей на основе модели, использующей не менее трех факторов.

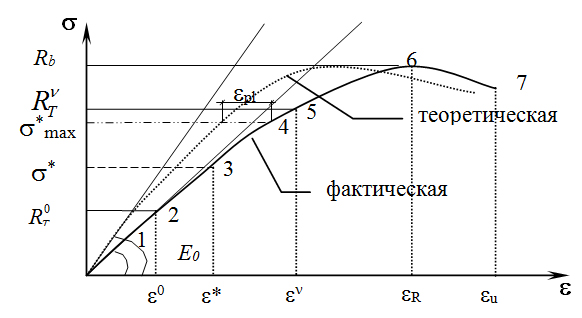

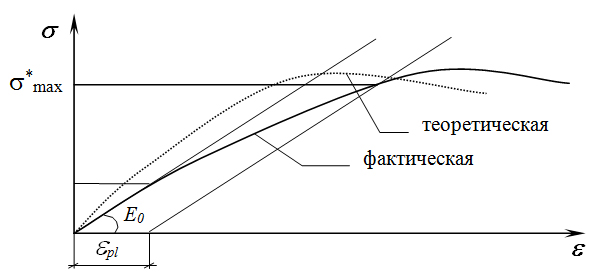

3. АНАЛИЗ ИЗМЕНЕНИЙ ХАРАКТЕРИСТИК ДИАГРАММЫ ПОВЕДЕНИЯ БЕТОНА

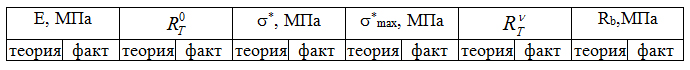

3.1. После испытания образцов и построения теоретической диаграммы поведения бетона получаются две диаграммы, характеризующие начальную структуру бетона и его структуру в исследуемый момент времени (рис.7). В общем случае для сравнения на диаграмме выделяют семь характерных точек: первая точка характеризует модуль упругости бетона (Е0); вторая точка – условную нижнюю границу трещинообразования (RT0); третья – уровень действующих напряжений (s*); четвертая – максимальный уровень действовавших напряжений (s*max); пятая – условную верхнюю границу трещинообразования (RTv); шестая – призменную прочность бетона (Rb); седьмая – предельные деформации бетона (eU).

3.2. Сопоставление диаграммы рекомендуется производить в табличной форме:

3.3. Характеристики структурного состояния бетона определяют на основе построения диаграмм его состояния получаемых при испытании отобранных образцов. Для этого вычисляется объемная деформация (ev), ее приращение (Dev) и коэффициент приращения поперечных деформаций (n).

3.4. Объемная деформация вычисляется как алгебраическая сумма главных относительных деформаций. Ее определяют по формуле

3.5. Приращение относительной объемной деформации вычисляется по формуле

3.6. Коэффициент приращения поперечных деформаций вычисляется по формуле

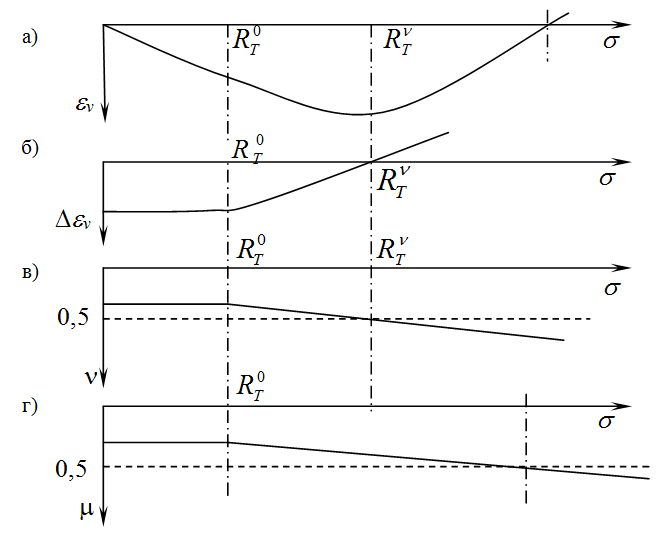

3.7. Для определения структурно-механических характеристик (RT0и RTv) по кинетике изменения приращения коэффициента полных поперечных деформаций (n) строится график в координатах e-n (рис.8,в). Напряжение, при котором кривая на графике начинает отклонятся от горизонтали и стремится к n=0,5, принимают за RT0; напряжение соответствующее значению n=0,5, принимают за RTv.

3.8. При определении структурно-механических характеристик по кинетике изменения полной объемной деформации (ev) строят график в координатах s-ev (рис.8,а). Напряжения на графике, соответствующие точке перехода от начального линейного участка к нелинейному, принимают за RT0. Напряжение, соответствующее экстремуму (минимуму) кривой, принимают за RTv.

3.9. При определении структурно-механических характеристик по кинетике изменения приращения полных объемных деформаций (Dev) строят график в координатах s-Dev (рис.8,б). Напряжение, при котором кривая на графике отклоняется от горизонтали, принимают за RT0, а напряжение, соответствующее пересечению кривой на графике с осью s – за RTv.

3.10. При определении структурно-механических характеристик по кинетике изменения коэффициента полных поперечных деформаций (m) строят график в координатах s-m (рис.8,г). Напряжение, при котором кривая на графике отклоняется от горизонтали, принимают за RT0.

3.11. Для повышения достоверности определения RT0 и RTv рекомендуется вычислять их одновременно по результатам статических и ультразвуковых испытаний. При этом при статических испытаниях значения RT0 и RTv принимаются как среднее из полученных по всем имеющимся зависимостям.

3.12. Сопоставляя значения RT0 и RTv полученные по теоретическим зависимостям и экспериментальным данным, судят о произошедших структурно-механических изменениях в бетоне. Например, снижение условной верхней границы трещинообразования RTv говорит о накоплении дефектов структуры бетона и снижения его длительной прочности. По показателю s* / RTv можно судить о надежности конструкции. Чем меньше это соотношение, тем больший запас надежности имеет исследуемая конструкция в данный момент времени.

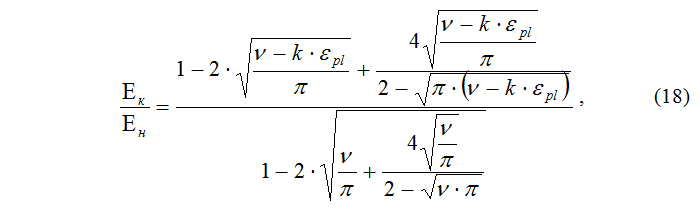

3.13. По изменению модуля упругости оценивается величина произошедших пластических деформаций в бетоне (если неизвестны максимально действовавшие напряжения) из формулы:

где Ен – первоначальный модуль упругости тела;

Ек – после пластических деформаций;

ν – начальная пористость;

k– коэффициент пропорциональности (при определении epl допускается принимать k=50).

По найденным таким образом пластическим деформациям определяется максимальный действовавший за время эксплуатации уровень напряжений. Для этого на оси абсцисс откладывается величина пластических деформаций (рис.9). Параллельно начальному модулю упругости проводится прямая линия. Место пересечения этой прямой с диаграммой поведения бетона и будет максимальный действовавший уровень напряжений.

Максимальный уровень действовавших напряжений можно определить и непосредственно по результатам испытаний отобранных образцов (эффект памяти). Это точка отклонения от прямолинейного очертания диаграммы поведения бетона. Если величины уровней напряжений, определенные по двум вышеописанным способам, отличаются друг от друга более чем на 15%, то это говорит о том, что изменение модуля упругости произошло не только вследствие силовых воздействий, но и возможно в результате воздействия окружающей среды.

Если же при испытании отобранных образцов определен максимальный действовавший уровень напряжений по кривой деформирования, то из формулы (18) оценивается степень разрушения структуры бетона (k). В этом случае пластические деформации определяются, как разница между теоретической и фактической диаграммой (см.рис.7).

Анализ соотношений RTv/s*; RTv/smax;RTv/Rbи др. показывает характер произошедших изменений в бетоне и позволяет оценить степень надежности работы конструкции.

Библиографический список

- МИ II – 74. Методика по определению прочностных и деформативных характеристик бетонов при одноосном кратковременном статическом сжатии. – М.: Изд-во стандартов, 1975. – 78 с.

- ГОСТ 10180-90. Методы определения прочности по контрольным образцам. – М.: Изд-во стандартов, 1990. – 45 с.

- Руководство по гидрозащите тензорезисторов и тензорезисторных преобразователей. – М., 1976. – 20 с.

- СНиП 2.03.01-84*. Бетонные и железобетонные конструкции. – М.: Госстрой России, 2000. – 76 с.

- Кодекс – образец ЕКБ – ФИП для норм по железобетонным конструкциям: Пер. с фран. – М.: НИИЖБ Госстроя СССР, 1984. – Т.11. – 240 с.

- Дайчик М.Л., Пригоровский Н.И., Хуршудов Г.Х. Методы и средства натурной тензометрии. – М.: Машиностроение, 1989. – 240 с.

- Почтовик Г.Я., Злочевский А.Б., Яковлев А.И. Методы и средства испытания строительных конструкций. – М.: Высшая школа, 1973. – 157 с.

- Варламов А.А., Круциляк Ю.М. Оценка изменений структурно-деформативных характеристик бетона в процессе его эксплуатации.// Бетон и железобетон – 2003. №5. С.14-16.

- Варламов А.А., Круциляк Ю.М. Способ оценки напряженно-деформированного состояния бетона эксплуатируемых железобетонных конструкций.// Бетон и железобетон. 2005. №6. С. 18-20.