Ханухов Ханух Михайлович – генеральный директор

ООО «НПК Изотермик», г.Москва,

доктор технических наук, член-корреспондент АИН РФ

Алипов А.В. – Начальник отдела

ООО «НПК Изотермик», г.Москва,

кандидат физико-математических наук

Более 70% оборудования, эксплуатирующегося в настоящее время в России, выработало свой ресурс (имеет срок эксплуатации 30-35 и более лет). Известно, что отказы и аварии любого оборудования происходят в начальный период эксплуатации (дефекты монтажа), затем следует период безаварийной работы, а после 15-20 лет эксплуатации количество отказов, аварийных ситуаций резко возрастает вследствие накопления повреждений, возникших при эксплуатации. Российская производственная база в целом приближается к этому рубежу.

Одними из наиболее опасных объектов были и остаются различные виды резервуаров [1]: резервуары для хранения нефти и нефтепродуктов; изотермические резервуары для хранения сжиженных газов и др. Причины этого заключаются в высокой взрывопожароопасности хранимых продуктов, больших размерах конструкций и связанной с этим большой длиной сварных швов, нарушениях правил строительства и эксплуатации и др.

В настоящее время в России и странах СНГ в эксплуатации находится более 40 тысяч вертикальных и горизонтальных цилиндрических резервуаров емкостью от 100 до 50000 м3 для хранения агрессивных химических веществ, нефтепродуктов и других жидкостей, более 2000 шаровых резервуаров емкостью от 600 до 2000 м3 для хранения сжатых и сжиженных газов под давлением и температуре окружающей среды, более 60 изотермических резервуаров емкостью от 5000 до 30000 м3 для хранения сжиженных газов при пониженных температурах [1].

I. Анализ аварий резервуаров [1-9]

Анализу причин аварий резервуаров посвящен ряд работ [1-6]. Начиная с 2003 г., в журнале Ростехнадзора «Безопасность труда в промышленности» ведется рубрика «Хроника аварий», где систематически публикуются сведения об авариях резервуаров.

С каждым годом количество аварий на резервуарах возрастает в связи с тем, что больший процент из них выработал свой проектный ресурс. Износ эксплуатируемых вертикальных стальных резервуаров (РВС) составляет 60-80%. В системе трубопроводного транспорта, например, более 3000 РВС находятся в эксплуатации более 50 лет, свыше 1000 РВС – от 40 до 50 лет [4].

Практически каждый из них представляет собой объект повышенной опасности для персонала предприятий, населения, соседних сооружений и окружающей среды.

Интенсивность возникновения зарегистрированных аварий за последние 10 лет составляет от 2 до 11 разрушений резервуаров в год.

Основными причинами аварий резервуаров являются:

- нарушения правил эксплуатации резервуаров;

- неоднородная осадка основания, приводящая к образованию трещин и разрушению;

- дефекты сварных соединений;

- коррозионный износ днища и нижней части первого пояса;

- дефекты формы резервуара;

- склонность некоторых марок сталей к охрупчиванию при низких температурах;

- стихийные бедствия (грозы, землетрясения и др.).

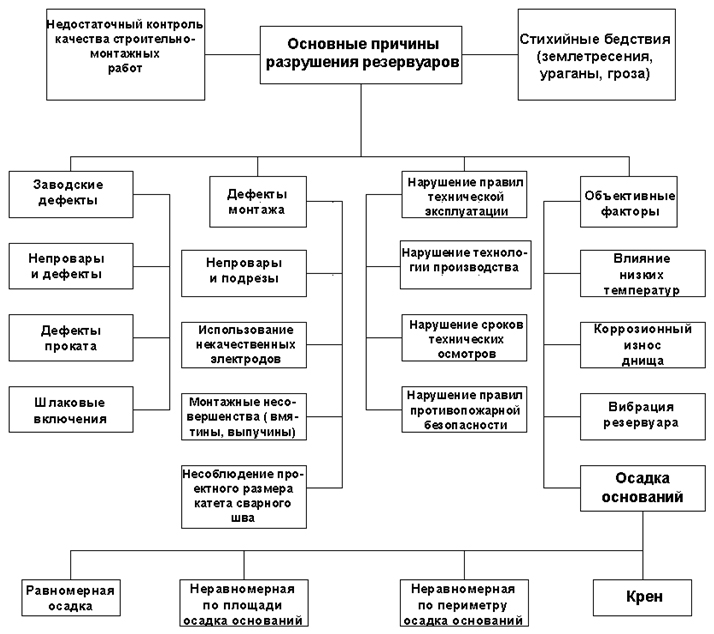

На основании анализа отечественных и зарубежных источников профессором В.Б.Галеевым [2] в 1987 г. предложена классификация причин аварий, показанная на рис. 1.

В приведенной классификации не указана относительная роль каждого фактора в причинах аварий.

Приведем сравнение причин аварий по данным прошлых лет (примерно с 1965 по 1995 г.) и по данным за последнее десятилетие.

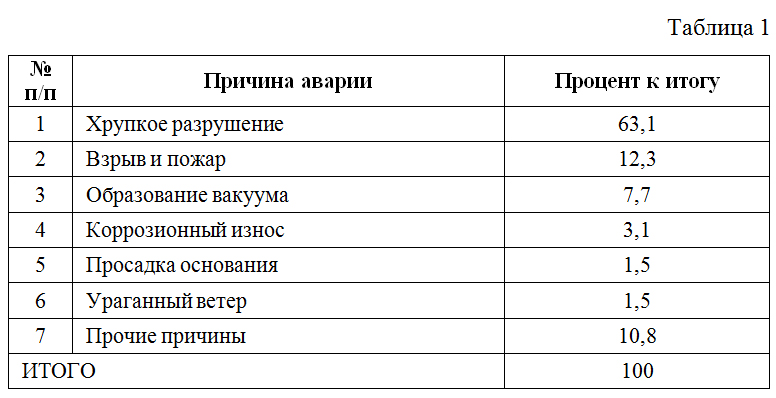

В табл. 1 приведены данные по анализу физических причин аварий на примере 65 аварий, произошедших за 30 лет (примерно с 1965 г. по 1995 г.) с сосудами наиболее распространенных типов вместимостью более 500 м3, такими как: резервуары для нефти и нефтепродуктов, газгольдеры, изотермические резервуары, сосуды давления, резервуары для холодной и горячей воды). При анализе использованы данные В.В. Кузнецова, а также материалы, опубликованные в работах [4-6].

Список этот не полон. Так, по данным ЦНИИПСК им. Мельникова [5] общее число аварий может быть в 3-5 раз больше регистрируемых.

Из табл. 1 видно, что наиболее частой причиной аварий резервуаров в прошлом являлось хрупкое разрушение, происходившее, как правило, в форме лавинного разрушения с отрывом стенки от днища и кровли. В 65% случаев разрушение происходило по монтажным сварным соединениям стенки резервуара.

Среди основных причин аварий резервуаров в прошлом 70% случаев – дефекты строительства, 17% – недостатки проекта, 11% – нарушение правил при эксплуатации. Анализ распределения ответственности за аварии по причине недостатков строительства показывает, что в 60% случаев аварии происходят по вине монтажной организации и около 30% случаев – по вине завода-изготовителя.

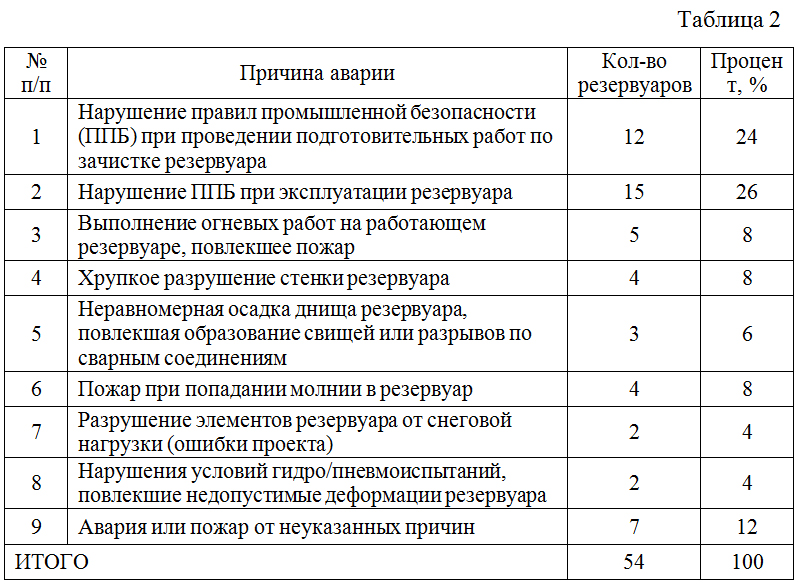

Рассмотрим далее характер изменения причин аварий резервуаров в последние годы (табл. 2). Нами проведен анализ причин аварий, произошедших с конца 2002 г. по конец 2010 г. по публикациям в журнале «Безопасность труда в промышленности». В число аварий включены также несколько случаев, произошедших ранее 2002 г., а также две аварии 2009 и 2010 гг., известные авторам статьи, и не учтенные другими исследователями. Всего за указанный период зарегистрировано 54 аварии различной степени тяжести (см. приложение). Диаграмма распределения числа аварий по годам представлена на рис. 2.

Прямое сравнение частоты и причин аварий по табл. 1 и 2 затруднено из-за неполноты данных, предоставленных Госгортехнадзору владельцами резервуаров в 60-90-е годы XX в. Кроме того, в табл. 1, по-видимому, включены только аварии, приведшие к разрушению резервуаров, в табл. 2 включены и другие виды аварий.

Все же общая тенденция изменения причин аварий прослеживается.

Если в прежние годы основной причиной аварий резервуаров было хрупкое разрушение (см. табл. 1), то в последние годы хрупкое разрушение происходит в единичных случаях. Аналогичный вывод сделан А.А. Тарасенко [4]. В США хрупкое разрушение стенки резервуара также чрезвычайно редкое явление (см. ниже).

В настоящее время в эксплуатации находятся резервуары, большая часть которых построена в 70-е – 80-е годы XX в. Возможно одной из причин резкого снижения количества аварий по причине хрупкого разрушения сварных соединений является то, что технология сварки и контроль качества сварных соединений достигли своего пика именно в те годы.

Из представленных данных следует, что основную причину аварий – более 60%, а с учетом аварий, происшедших от неуказанных причин, – около 70%, в последние годы составляет так называемый «человеческий фактор» – нарушение правил промышленной безопасности при сдаче резервуаров в эксплуатацию, при эксплуатации резервуаров, при освобождении от продукта и зачистке резервуаров, при ремонте резервуаров.

В прежние годы по данным [5] на нарушение правил безопасности приходилось 11% аварий!

Таким образом, налицо деградация производственной культуры. «Моральный и физический износ производственных фондов, потеря квалификации работников – вот лишь некоторые признаки неизбежного роста промышленной опасности в нашей стране» [22].

Опасные объекты опасны для производства, населения и окружающей среды вторичными последствиями аварии. Согласно [7] все вертикальные резервуары разделены на три класса по степени опасности, тяжести последствий и размеру материального ущерба при возможных разрушениях:

класс 1 – особо опасные резервуары: резервуары объемом 10000 м3 и более, а также резервуары объемом 5000 м3 и более, расположенные непосредственно по берегам рек, крупных водоемов и в черте городской застройки;

класс 2 – резервуары повышенной опасности: резервуары объемом от 5000 до 10000 м3;

класс 3 – опасные резервуары: объемом от 100 до 5000 м3, не попадающие под классы 1, 2.

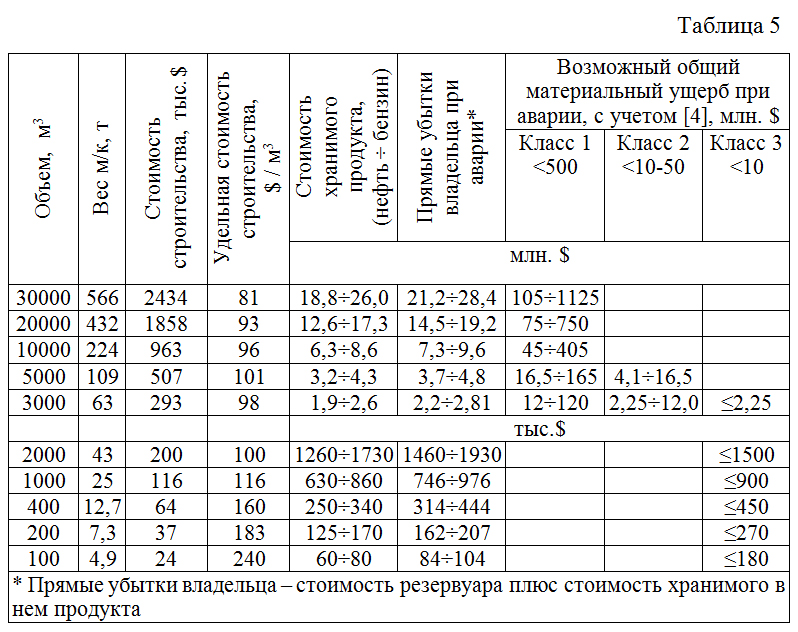

Отношение возможного общего материального ущерба от аварии к первичным затратам на строительство резервуара (без учета стоимости хранимого продукта) для резервуаров указанных трех классов составляет согласно работе [5]:

1-й класс опасности – коэффициент тяжести ущерба – до 500;

2-й класс опасности – коэффициент тяжести ущерба 10-50;

3-й класс опасности – коэффициент тяжести ущерба не более 10.

Ущерб от аварии на опасных производственных объектах в общем случае выражается формулой [10, 11]:

Па = Ппп + Пла + Псэ + Пнв + Пэкол + Пв.тр. ,

где Па – полный ущерб от аварии, руб.;

Ппп – прямые потери организации-владельца опасного производственного объекта;

Пла – затраты на локализацию (ликвидацию) и расследование аварии;

Псэ – социально-экономические потери (затраты, понесенные вследствие гибели и травматизма людей);

Пнв – косвенный ущерб,

Пэкол – экологический ущерб;

Пв.тр. – потери от выбытия трудовых ресурсов в результате гибели людей или потери ими трудоспособности.

Оценим частоту аварий резервуаров. При количестве резервуаров 40 тыс. единиц и среднем сроке их эксплуатации 40 лет получаем общее число резервуаро-лет Nt = 1600000. (Резервуаро-годы – произведение числа резервуаров на средний срок службы). По данным, приведенным в табл. 1 и 2, а также с учетом замечания ЦНИИПСК им. Мельникова о том, что реальное число аварий в прежние годы было в 3-5 раз выше числа зарегистрированных аварий, общее количество аварий за 40 лет могло составить около 400. Частота аварий резервуаров в год по оценке 400/Nt ≈ 2,5×10-4. Наша оценка согласуется с данными работы [10].

В табл. 3 приведены данные по инцидентам и авариям в США, взятые из стандарта API-581 «Инспекция наземных резервуаров на основе анализа рисков» [12].

Табл. 3, в частности, показывает, что проведение периодических обследований резервуаров резко (в 40 раз) снижает риск аварии резервуара, вызванной хрупким разрушением.

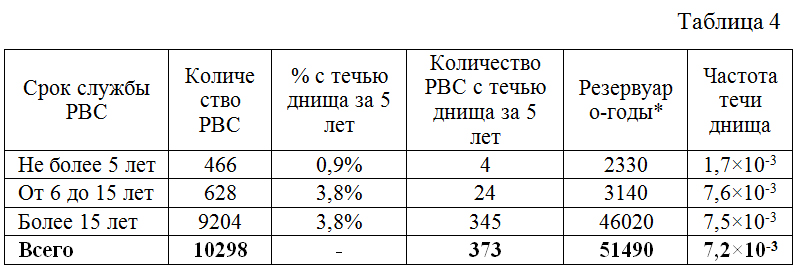

Данные из API 581 по отказам резервуаров по причине образования течи днища в США за 1988-1993 годы приведены в табл. 4.

Сравнение российских и американских данных по причинам аварий резервуаров показывает, что в США 87% аварий приходится на течь днища. В российских данных течь днища вообще не включена (видимо, устраняется владельцем резервуара и не доводится до сведения Ростехнадзора).

В то же время в американских данных не включено такое понятие, как «нарушение правил безопасности, повлекшее аварию», хотя наверняка оно тоже имеет место.

Поэтому, если из российской частоты аварий 2,5-3,0×10-4 исключить 60-70% аварий, произошедших по вине «человеческого фактора», то мы получим примерно ту же частоту аварий, произошедших помимо «человеческого фактора» 1×10-4, что и в США (см. табл. 3 «Сварная стенка резервуара»).

II. Возможный материальный ущерб от аварий резервуаров [4, 6]

В табл. 5 представлены данные по стоимости резервуаров и возможному ущербу от аварий для резервуаров различных классов [6]. Для оценки взята примерная рыночная стоимость сооружения резервуаров и содержащихся в них нефтепродуктов по состоянию на первый квартал 2011 г.: стоимость 1 т металлоконструкций – 4300-5000 $, цена 1 барреля нефти сорта Urals – 102 $, средняя цена 1 барреля бензина в России – 137 $ (25 р/л)).

На основании анализа стоимости ущерба, приведенного в табл. 2, можно придать классам опасности объектов физический смысл и ввести следующие критерии деления на классы опасности [6]:

класс 1 – конструкции, разрушение которых может сопровождаться значительными разрушениями соседних объектов, с большой вероятностью будет сопровождаться человеческими жертвами и значительным экологическим ущербом; общий материальный ущерб от разрушения объекта 1-го класса опасности может в десятки раз превосходить стоимость самого объекта;

класс 2 – опасные объекты, разрушение которых может привести к ограниченному разрушению соседних объектов предприятия, ограниченному экологическому ущербу; общий ущерб от разрушения опасного объекта класса 2 может в 3-4 раза превысить прямые убытки предприятия от разрушения данного объекта;

класс 3 – опасные объекты, ущерб от аварии (разрушения) которых немного превышает стоимость самих конструкций (плюс стоимость хранимого или перерабатываемого ими продукта), и разрушение которых с наибольшей вероятностью не связано с гибелью людей или значительным экологическим ущербом.

Таким образом, повышение объемов резервуаров резко увеличивает возможный ущерб от аварии. При этом “удельные затраты” на строительство резервуаров в расчете на 1 м3 объема, начиная с резервуаров объемом 2000 м3 и выше, примерно постоянны и с дальнейшим увеличением объема сокращаются незначительно.

Результаты анализа причин аварий показывают, что для обеспечения промышленной безопасности резервуаров и резервуарных парков (РП) необходим системный подход, включающий в себя нормативно-технические и организационно-технические аспекты.

III. Системный подход к обеспечению промышленной безопасности резервуарных конструкций [13]

Наиболее эффективным средством повышения безопасности и эффективности производства является системный подход, включающий в себя следующие составляющие:

- сбор и анализ информации о техническом состоянии и приемлемых рисках РП;

- разработка нормативных документов по промышленной безопасности РП;

- комплексная экспертиза промышленной безопасности (ЭПБ) РП;

- классификация и категорирование РП по степени риска;

- электронная паспортизация РП;

- создание базы данных РП;

- оптимизация межремонтных сроков эксплуатации РП с перспективой перехода к эксплуатации по фактическому техническому состоянию;

- технические и организационные аспекты управления рисками и мониторинга технического состояния РП.

В настоящее время по всем этим направлениям рядом специализированных организаций, а также органами Ростехнадзора, ведутся работы различной степени проработанности.

Так, сбор и анализ имеющейся информации о техническом состоянии РП проводится и на предприятиях-владельцах РП, и экспертными организациями, проводящими ЭПБ РП, и органами Ростехнадзора по отраслевому принципу.

Однако общей картины технического состояния РП, включая оценку рисков, тем более в режиме реального времени, в настоящее время нет.

Разработка нормативных документов по промышленной безопасности вновь возвращается (после 2006 г.) под эгиду Ростехнадзора, что позволит систематизировать разработки в этом направлении, актуализировать имеющиеся документы, утвердить (в случае их соответствия), разработанные в рамках действия закона о техрегулировании, стандарты организаций.

В частности, ООО «НПК Изотермик» осуществляет комплексную экспертизу промышленной безопасности ОПО различных отраслей промышленности — химической, нефтехимической, нефтеперерабатывающей, нефтяной, газовой, объектах строительства и ТЭК, и включает в себя ЭПБ проектной документации, технических устройств, зданий и сооружений, а также документов, связанных с эксплуатацией ОПО, – разрешение на применение, лицензии на эксплуатацию и др.

На некоторых аспектах системного обеспечения промышленной безопасности остановимся более подробно.

IV. Нормативно-технические аспекты обеспечения промышленной безопасности резервуарных парков [6, 8, 14-18]

За последние годы ООО «НПК Изотермик» разработаны, утверждены Ростехнадзором и введены для межотраслевого применения «Нормативные документы по техническому обследованию резервуаров для хранения взрывопожароопасных и агрессивных продуктов» Сборник документов. Серия 03. Вып. 4, 2001. – 256 с.

В сборник включены:

- РД 03-380-00. Инструкция по обследованию шаровых резервуаров и газгольдеров для хранения сжиженных газов под давлением;

- РД 03-410-01. Инструкция по проведению комплексного технического освидетельствования изотермических резервуаров сжиженных газов;

- РД 03-420-01. Инструкция по техническому обследованию железобетонных резервуаров для нефти и нефтепродуктов.

Ранее были разработаны следующие документы:

- Инструкция по проведению обследования и диагностирования технического состояния сернокислотных резервуаров, 1996 г.;

- Инструкция по комплексному техническому освидетельствованию полуподземных частично обвалованных изотермических резервуаров для сжиженных углеводородных газов с температурой хранения от +0,5ºC до -43ºC, 1997 г.

В рамках исполнения Федерального закона от 27.12.2002 г. №184-ФЗ «О техническом регулировании» были разработаны стандарты организации по проектированию, изготовлению, монтажу, техническому диагностированию и анализу промышленной безопасности вертикальных стальных резервуаров для нефти и нефтепродуктов, а также по комплексному мониторингу технического состояния изотермических резервуаров сжиженных газов.

Основой для разработки документов послужили Федеральные законы, Указы Президента, руководящие документы Ростехнадзора, стандарты системы безопасности труда, строительные нормы и правила, и другие отечественные и зарубежные нормативные документы. Документы составлены с учетом РД-03-21-2007 «Положение о единой системе оценки соответствия на объектах, подконтрольных Федеральной службе по экологическому, технологическому и атомному надзору», введенного в действие с 16.04.2007 г., а также введения категорирования объектов по уровню их опасности и использованию в различных сферах бизнеса. Основными целями документов являются:

- повышение уровня промышленной, экологической, энергетической безопасности эксплуатации резервуарных парков;

- снижение уровня административного давления на отрасли малого и среднего бизнеса;

- повышение квалификации персонала и компетентности органов оценки соответствия состояния ОПО требованиям безопасности;

- обеспечение соответствия научно-техническому прогрессу методических документов, применяемых при оценке соответствия на объектах, подконтрольных Ростехнадзору;

- повышение ответственности владельцев резервуаров за обеспечение безопасности при одновременном повышении роли добровольного декларирования безопасности и страхования рисков.

Из общего числа резервуаров (более 50 000 шт.), имеющих массу более 5 млн. тонн, к сфере ОПО относится около 25%, к сфере применения в среднем бизнесе – 42% и 33% — к сфере применения в малом бизнесе. Параллельно с этим в резервуаростроении введены три категории (класса) опасности резервуаров, которые зависят от объема и расположения резервуаров, оборачиваемости продукта (циклов в год), а также коэффициента тяжести возможного материального ущерба (от < 500 – для 1-го класса, до < 50 – для 2-го и < 10 – для 3-го класса опасности).

Такое разграничение значительно расширяет сферу действия и ответственности малого и среднего бизнеса.

В 2006 г. ООО «НПК Изотермик», ООО «Интерюнис», ООО «Нефтегаздиагностика», ОАО «Оргэнергонефть», ООО «Энергодиагностика», ООО «Ультратест», ООО «ДИАПАК», Федеральная служба по экологическому, технологическому и атомному надзору разработали стандарт Ассоциации «Ростехэкспертиза» и Научно-промышленного союза «РИСКОМ» по ЭПБ вертикальных резервуаров СА-03-008-08 «Резервуары вертикальные стальные сварные для нефти и нефтепродуктов. Техническое диагностирование и анализ безопасности (Методические указания)» [14]. Данный документ содержит новые положения, к которым относятся:

- зависимость периодичности обследования от класса опасности резервуара и вида хранимого в нем продукта;

- наиболее полное изложение методики акустико-эмиссионного контроля стенок резервуаров (на предмет обнаружения растущих дефектов) и днищ резервуаров (на предмет обнаружения зон значительной коррозии);

- численные значения отбраковочных размеров дефектов сварных соединений, обнаруживаемых различными методами неразрушающего контроля;

- расчет остаточного ресурса резервуара с учетом неоднородности распределения глубины коррозии по площади поверхности на основе методики гамма-процентного ресурса;

- методика расчета неоднородной осадки основания резервуара;

- методики всех необходимых расчетов резервуара на прочность, устойчивость, малоцикловую усталость и др. с учетом несовершенств формы, дефектов сварных соединений и др.,

а также ряд других новых положений [15].

Большое количество справочной информации, содержащейся в этом документе, позволяет использовать его при ЭПБ резервуаров без обращения к другим нормативным документам. Комплексность диагностических и расчетных методов при ЭПБ резервуаров позволяет научно обоснованно прогнозировать остаточный ресурс их безопасной эксплуатации.

В соответствии с принятой стратегией развития страны одной из приоритетных задач является интегрирование Российской Федерации в международную систему добычи и переработки нефти. Опыт совместной работы российских организаций с зарубежных стандартов по проектированию и монтажу резервуарных конструкций. Для повышения эффективности выполнения совместных проектов и обеспечения широкомасштабного выхода отечественных компаний на зарубежные рынки необходима гармонизация национальных нормативных требований и основных мировых стандартов.

Стандарт Ассоциации «Ростехэкспертиза» СТО-СА-03-002-2009 «Правила проектирования, изготовления и монтажа вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов» [16] был разработан специалистами Ассоциации «Ростехэкспертиза»: ООО «Глобалтэнксинжиниринг», ООО «НПК Изотермик», Российского государственного университета нефти и газа им. И.М.Губкина, ООО «Геомпромэкопроект», ОАО «Фундаментпроект», комитета «Резервуаростроение» НТО строителей, НПП «Симплекс», ООО фирма «Пожарный дом».

Документ СТО-СА-03-002-2009 устанавливает единые комплексные технические требования к конструкции, устройству, проектированию, основным методам расчета, изготовлению, монтажу и испытаниям вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов с хранением продукта под избыточным давлением, близким к атмосферному, которые обеспечивают их конструктивную прочность и промышленную безопасность. С этой же целью в стандарте приводятся требования к параметрам других конструкций (фундаментов, технических и пожарных трубопроводов, теплоизоляции и т.п.), связанных с резервуаром и обеспечивающих его безопасную работоспособность как сооружения в целом [17].

Стандарт НПС «РИСКОМ» «Методика комплексного мониторинга технического состояния изотермических резервуаров сжиженных газов» (СТО-03-001-10) разработан ООО «Интерюнис», ООО «НПК Изотермик», ООО «Оргэнергонефть», ООО «Ультратест» и другими организациями.

Документ определяет порядок организации и проведения работ по комплексному мониторингу технического состояния (КМТС) вертикальных цилиндрических стальных изотермических резервуаров наземного типа отечественной и импортной поставки для хранения сжиженных газов при температуре до минус 105°C.

КМТС изотермических резервуаров осуществляется с использованием методов неразрушающего контроля, основным из которых является метод акустической эмиссии и средств контроля технологических параметров.

Основными целями КМТС ИР являются определение возможности дальнейшей безопасной эксплуатации ИР на основе данных о его текущем техническом состоянии и оценка остаточного ресурса.

Положения методики распространяются на проектируемые, изготавливаемые и находящиеся в эксплуатации ИР.

Эти вышеперечисленные нормативные документы будут дополнены аналогичными стандартами для горизонтальных резервуаров, а также методическими указаниями по определению рисков для резервуарных конструкций, работа над которыми ведется в настоящее время.

V. Электронная паспортизация и создание базы данных резервуарных парков [6, 13, 18, 19]

Создание базы данных о резервуарном парке страны, содержащих актуальную (постоянно обновляемую) информацию о техническом состоянии резервуаров, сроках и результатах проведения технической диагностики, является важным направлением повышения промышленной безопасности, позволяет повысить организацию и действенность государственного контроля за состоянием резервуаров.

В свете реализации федеральной целевой государственной программы «Электронная Россия» можно обеспечить базу данных Ростехнадзора электронной связью с региональными подразделениями для автоматизированного обновления информации.

Под электронной паспортизацией подразумевается создание базы данных технических устройств предприятия, содержащей возможно более полную информацию об их технологических и эксплуатационных характеристиках.

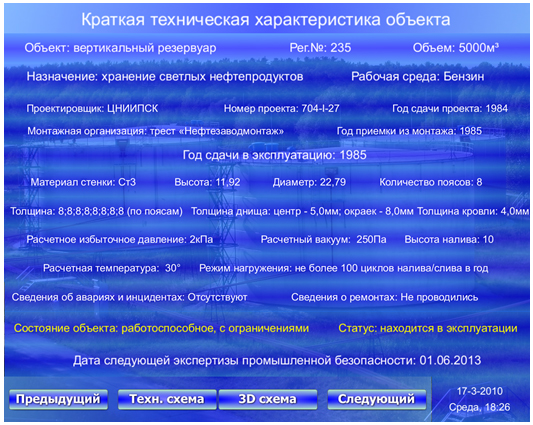

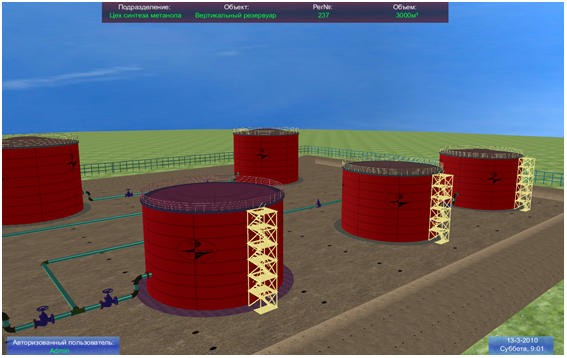

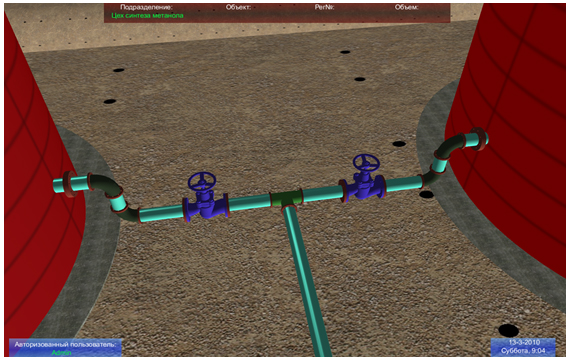

Электронный паспорт – наглядное средство, позволяющее в любой момент времени выдать необходимую информацию о состоянии ОПО на монитор компьютера. Например, электронный паспорт резервуарного парка представляет собой трехмерное изображение парка с возможностью изображения парка с заданной точки, высвечивания фрагментов изображения, выдачи необходимой информации о параметрах и состоянии резервуаров.

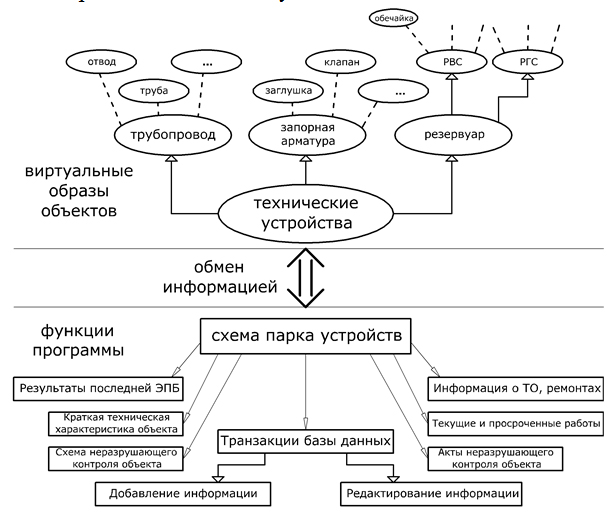

Обобщенная структура информации, собираемая в такой базе данных, представлена на рис.3, где показан примерный перечень данных о резервуарах вертикальных стальных по одному из предприятий. Аналогичные сведения могут быть получены и для других предприятий.

Примеры запросов информации из базы данных:

1) сколько резервуаров заданного типа (с указанием предприятий-владельцев) из конкретного региона должны проходить полное техническое диагностирование в текущем (или следующем, или любом другом) году;

2) у какого числа резервуаров заданного типа истекают нормативные сроки службы в текущем (или будущем, или любом другом) году;

3) каково состояние резервуаров данного предприятия (с целью выявления запланированных к ремонту объектов).

Отметим следующие преимущества электронного хранилища информации по сравнению с традиционным – бумажным:

- поддержка структуры базы данных, созданной на основе классификаций участвующих в технологическом процессе объектов;

- быстрый доступ к информации;

- возможность представлять информацию в удобном виде, используя современные IT-технологии;

- автоматизация документооборота предприятия;

- основа для системы мониторинга технического состояния объектов и технологических процессов.

Квалифицированно спроектированная база данных технических устройств является инструментом, облегчающим работу инженерного персонала, руководителей, а также специалистов и экспертов промышленной безопасности. Однако, для воплощения всех перечисленных преимуществ необходима «умная» программная надстройка, их реализующая.

Программа представляет собой среду, осуществляющую обмен информацией с базой данных определенной структуры, визуализирующая эту информацию, а также осуществляющая контроль безопасности по заданной схеме. Окончательная версия продукта отвечает следующим требованиям.

Назначение

- Наглядное интерактивное отображение комплекса технических устройств, объединенных общей технологической схемой.

- Простой и быстрый доступ к эксплуатационным характеристикам технических устройств, входящих в технологическую схему.

Отображение в реальном времени текущего технического состояния устройств технологической схемы.

На рис. 4 изображена схема взаимодействия классов программы и виртуальных образов реальных объектов. Для построения их структуры взаимодействия внутри программы используется классификация технических устройств, зданий и сооружений, а также нормативная база технологии производства и эксплуатации объектов.

В перспективе программа будет представлять собой комплексную среду управления системой мониторинга технического состояния объектов технологического процесса предприятия, средством общения системы мониторинга и пользователя.

Пользователи программного продукта: руководящий состав предприятия, руководители подразделений, инженерно-технические работники, представители экспертных организаций, надзорные органы.

Требования к функциональным характеристикам программы

Обеспечить возможность выполнения перечисленных ниже функций:

- Аутентификацию пользователей (с целью недопущения утечки и искажения информации):

- для специально определенных ответственных лиц эксплуатирующих организаций – возможность добавления информации о ТО, ремонтах, ЭПБ;

- для руководителей подразделения, предприятия – принятие управляющих решений в рамках процесса мониторинга технического состояния устройств, в случае необходимости – корректировка параметров процесса эксплуатации согласно нормативно-технической документации.

- Вывод содержимого «электронного паспорта» каждого устройства технологической схемы.

- Вывод информации о ТО, ремонтах.

- Вывод результатов экспертизы промышленной безопасности.

- Просмотр списка текущих и просроченных запланированных работ.

Перечислены базовые требования программ подобного типа. Это – необходимый минимум того, что должна делать программа.

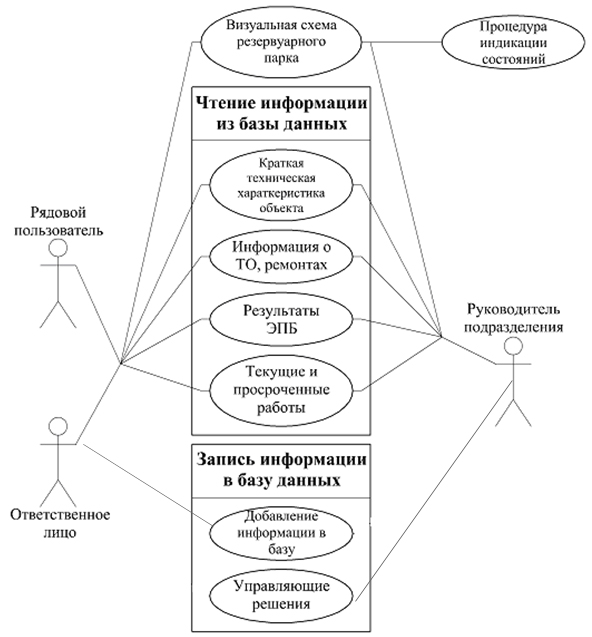

Аутентификация или авторизация – естественный механизм разграничения уровней доступа пользователей к чтению, добавлению и изменению информации. Чтение информации, может быть доступно всем менеджерам предприятия, добавление – лицам, ответственным за техническое обслуживание устройств и обеспечение безопасности производства. Изменение информации может быть доступно только руководителям предприятия или с его санкции.

На рис. 5 изображена диаграмма вариантов использования (USE-CASE). В процессе диалога система-пользователь задействованы в основном функции SQL-запросов к базе данных, а также функции визуального отображения объектов контроля. Самая важная функция на диаграмме с точки зрения реализации обеспечения безопасности – процедура индикации состояний. Она есть верхушка айсберга системы мониторинга и контроля уровня риска в данном самом упрощенном случае. Строго говоря, за ней скрывается еще одна диаграмма USE-CASE.

Также, программа является основой для дальнейшего оснащения системы мониторинга технического состояния опасных производственных объектов.

Комплексную систему мониторинга целесообразно устанавливать на особо ответственные и опасные производства (например, на критически важные и стратегически важные объекты) с целью обеспечения безопасности и контроля уровня приемлемого риска.

Перечислим набор функций системы мониторинга:

- Контроль и индикация состояния датчиков.

- Отслеживание технического состояния устройств технологической схемы по заданному набору параметров.

- Обработка информации, поступающей с датчиков, сохранение ее в базе данных.

- Анализ информации:

- в отложенном режиме – для обеспечения базовых требований промышленной безопасности;

- в режиме реального времени – для полноценного функционирования системы мониторинга.

- Предупреждающая индикация в случае потенциально опасного режима эксплуатации технического устройства.

- Возможность управления технологическими процессами подразделения (вплоть до полного останова производства) с целью предупреждения выхода из строя оборудования, а также предотвращения аварий и катастроф.

Требования к интерфейсу программы

Следующие требования являются стандартными для любого программного продукта, предполагающего работу с пользователем.

Эргономичность – подразумевает под собой удобное расположение элементов управления, а также предоставление только необходимой в данный момент информации – контроль объема информации на экране. Эта мера является необходимой, поскольку есть опасность завалить пользователя информацией, не нужной ему в данный момент.

Интерактивность – в данном случае имеется в виду возможность расширенного доступа к информации о любом, изображенном на экране объекте, возможность динамического диалога системы с пользователем. Степень интерактивности является параметром, зависящим от каждого конкретного случая. В принципе, высокая интерактивность всегда желательна, но иногда ее обеспечение стоит несоразмерно дорого, по сравнению с эффектом от ее наличия.

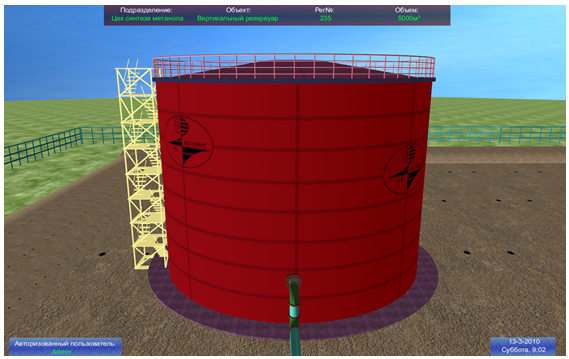

Адекватность и достоверность – одно из основных требований, предъявляемых к управляющей программе системы мониторинга. При работе с программой, у пользователя должна создаваться реальная картина происходящего. Например, развертка обечайки цилиндрического сосуда – адекватна, а схема контроля шарообразного резервуара адекватнее всего будет выглядеть в 3D.

Отметим здесь, что применение 3D-моделей устройств предполагается более широким, нежели простое отображение их на экране. Современные методы и программы расчета часто предполагают использование подробной конечноэлементной модели устройства для расчетов прочности, устойчивости. Также для полноценного расчета рисков желательно иметь точную схему расположения объектов в пространстве, выполненную в реальном масштабе.

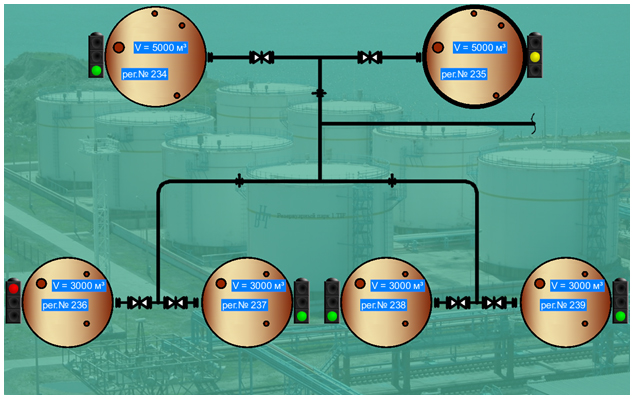

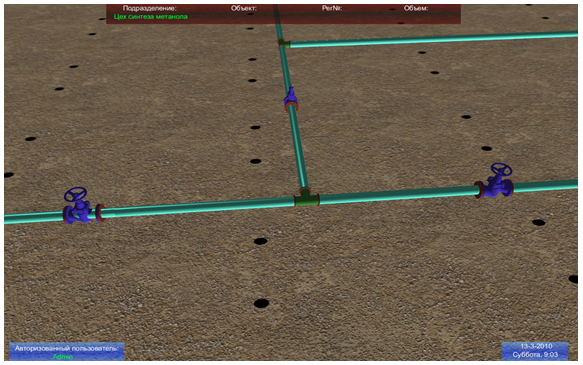

На рис. 6 изображена мнемоническая схема парка РВС. Программа ассоциирует объекты с конкретной записью в базе данных и выводит информацию из базы на экран монитора. Цветовые индикаторы состояния управляются специальной функцией программы, которая опрашивает базу данных на предмет наличия ограничений или запретов в эксплуатации, а также запрашивает данные последней толщинометрии. Основываясь на расчетах прочности стенки, днища, кровли, расчете устойчивости стенки резервуара, оценке риска на момент последнего поступления данных, программа назначит соответствующий цвет индикатора-светофора (красный-желтый-зеленый) каждому резервуару в технологической схеме.

Отметим также элементы интерактивности программы в данном ее разделе – при нажатии на светофоре отобразится информация о причине соответствующей индикации для данного конкретного резервуара (рис. 7). Имея на руках инструменты современного разработчика программного обеспечения, несложно реализовать массу подобных нюансов в соответствии с желаниями конечного пользователя продукта.

Интерфейс программы должен, с одной стороны, наиболее подробно отражать суть технологического процесса производства, а также нюансы эксплуатации технических устройств. С другой стороны, для обеспечения наглядности и адекватности, интерфейс должен использовать современные 3D-технологии там, где это требуется. 3D-модели позволяют создать полномасштабный интерактивный объемный образ предприятия или подразделения предприятия. Степень достоверности и интерактивности образа определяется для каждого конкретного случая отдельно (рис. 8-12).

Задачи проекта

Программный продукт «Электронный образ» направлен на решение следующих задач:

- Обеспечение требуемого уровня безопасности технологии производства.

- Предупреждение и предотвращение экологических и техногенных катастроф.

- Бесстрастное фиксирование и сохранение технологических параметров производства с целью уменьшения влияния человеческого фактора, а также – с целью облегчения и способствования расследованию причин аварий и катастроф.

- Повышение рентабельности производства за счет автоматизации технологических и эксплуатационных процессов.

- Облегчение и рационализация документооборота предприятия. В идеале – привязка документооборота к информационной среде базы данных программного продукта либо полная замена бумажных документов электронными.

Указанные мероприятия могут разрабатываться для конкретных ОПО, участков производства, установок. Реализации этих мероприятий приведет, в частности, к оптимизации межремонтных пробегов оборудования, и, в конечном итоге, к его эксплуатации по техническому состоянию.

VI. Технические аспекты управления рисками и мониторинга технического состояния резервуарных парков [6, 8, 13, 18, 20, 21, 23]

Для постоянного сбора информации о состоянии оборудования, обработки этой информации, выработки рекомендаций по принятию решений и предотвращению аварийных ситуаций, вызванных неисправностью оборудования или нарушением целостности основной несущей конструкции, предназначены системы мониторинга технического состояния опасных производственных объектов, в частности, системы контроля целостности конструкции, основанные на применении методов неразрушающего контроля – метода акустической эмиссии, методов вибродиагностики, тепловизионного метода и других (или комбинации этих методов).

Существуют классы опасного оборудования, для которого имеется прямая связь между его исправностью и эксплуатационными параметрами (например, насосно-компрессорное оборудование). Мониторинг технического состояния такого рода объектов основан на контроле эксплуатационных параметров. Примером системы мониторинга технического состояния насосно-компрессорного и другого машинного оборудования является разработанная НПЦ «Динамика» (г.Омск) АСУ БЭР КОМПАКС, которая по результатам обработки текущих значений параметров вибрации, температуры, потребляемого тока и других параметров обеспечивает обнаружение и предотвращение производственных неполадок, связанных с недостатком смазки, нарушениями работы подшипников, дисбалансом роторов, нарушением центровки валов, ослаблением крепления к фундаменту и др.

Для наиболее опасных видов оборудования, в том числе, резервуаров и трубопроводов, прямой связи между состоянием конструкции и эксплуатационными параметрами нет. Накопление повреждений в элементах резервуаров, в трубопроводах носит скрытый характер, не сказывается на параметрах процесса и внешне может не проявляться до момента разрушения.

Практика показывает, что в большинстве случаев авариям предшествует стадия накопления повреждений. Мониторинг целостности конструкции – слежение за появлением и накоплением повреждений в материале (в основном, в сварных соединениях) – задача гораздо более трудная, нежели задача контроля эксплуатационных параметров агрегата. Сложность ее усугубляется еще и тем, что крупный резервуар содержит сотни тонн металла, километры сварных швов, а разрушение может произойти от дефекта в сварном соединении, имеющего длину несколько десятков миллиметров.

Одно из перспективных направлений в этой области – оснащение опасных производственных объектов системами постоянного (или периодического) акустико-эмиссионного мониторинга (АЭ-мониторинга) [6, 18]. Например, системой АЭ-мониторинга, разработанной ОАО «Алькор», оснащены с 1994 г. изотермические резервуары для хранения сжиженных газов – этилена и пропилена на заводе «Капролактам» (г.Дзержинск) или системой АЭ-мониторинга A-line-32-D, разработанной ООО «Интерюнис» (г.Москва) и внедренной на изотермических резервуарах для хранения ШФЛУ и бутана (ООО «Тобольск-Нефтехим»), пропилена ОАО «СИБУР-Нефтехим», г.Дзержинск), а также магистральных нефте- и газопроводах ОАО «АК Транснефть» и ОАО «Газпром».

ООО «НПК Изотермик» проводит активные работы по внедрению систем мониторинга в проектах изотермических хранилищ сжиженных газов [8, 20, 21].

Система АЭ-мониторинга повышает надежность предупреждения образования трещин на стенке резервуара, а также может следить за техническим состоянием других основных конструкций изотермического резервуара – фундаментом и теплоизоляцией.

Затраты на оснащение крупного изотермического резервуара системой АЭ-мониторинга (около 1 млн. долларов) на порядок меньше стоимости резервуара вместе со стоимостью хранимого в нем продукта, даже без учета возможного вторичного ущерба от разрушения резервуара. А экономический эффект от продления межремонтного пробега установки первичной переработки нефти на 1 год при трехлетнем цикле составляет около 10 млн. долларов.

Затраты владельцев предприятий на оснащение опасного оборудования системами мониторинга технического состояния могут окупиться в среднем за три года за счет отказов от периодических обследований, связанных с простоем оборудования, и перехода к эксплуатации оборудования по фактическому непрерывно контролируемому состоянию (пример мониторинга динамического оборудования ООО «Лукойл-Пермнефтеоргсинтез»). Поэтому, несмотря на значительную первоначальную стоимость систем мониторинга, в перспективе они оказываются выгодными не только для государства в целом, как гаранта безопасности его граждан, но и для владельцев оборудования.

Ростехнадзор рекомендует организациям – владельцам опасных производственных объектов оснащать системами АЭ-мониторинга резервуары, относящиеся к 1-му классу (особо опасные).

В большинстве развитых стран мира широко применяются системы мониторинга окружающей среды. Термин «мониторинг» применительно к экологии был впервые употреблен в рекомендациях Стокгольмской конференции ООН по окружающей среде (1972 г.), согласно которым мониторинг – система повторных наблюдений за состоянием окружающей среды.

В настоящее время в России функционирует более 20 центров экологического мониторинга, которые занимаются разработкой и сопровождением систем оперативного контроля земной поверхности.

Цель экологического мониторинга – эффективное планирование и своевременное проведение мероприятий по ликвидации последствий чрезвычайных ситуаций природного и техногенного характера, в том числе вызванных авариями на опасных производственных объектах. Существуют глобальные системы экологического мониторинга, использующие данные авиационного и космического зондирования земной поверхности, а также локальные системы контроля химического заражения местности и прогноза развития чрезвычайной ситуации.

Пример комплексной системы экологического мониторинга: система диспетчерского контроля за безопасностью технологических процессов производства, разработанная Центром высоких технологий ВНИИ ГО и ЧС РФ. Система адаптируется к конкретному опасному производству с учетом перечня производимых или использующихся в производстве опасных химических веществ, а также к конкретному региону. При аварии, сопровождающейся разгерметизацией сосуда или аппарата, содержащего опасный химический продукт, система регистрирует наличие в воздухе малейшей концентрации данного продукта, направление и скорость ветра, и температуру воздуха. Далее включается подсистема расчета наиболее вероятного сценария событий: направления распространения облака и площади поражения местности, наименования населенных пунктов, попадающих в очаг поражения и др., определяется степень риска ЧС и выдаются предложения по принятию экстренных мер по обеспечению безопасности населения. Далее подается команда на включение автоматизированной системы пожаротушения (если выброс в воздух опасного продукта сопровождается возгоранием). Одновременно включается подсистема оповещения руководителей и работников данного предприятия, а также оповещения по телефонным каналам администрации населенных пунктов, потенциально попадающих в очаг поражения, руководителей штаба ГО и ЧС, пожарной охраны, скорой помощи и др.

В перспективе возможно создание комплексных систем мониторинга путем объединения системы мониторинга технического состояния оборудования опасного производственного объекта и системы экологического мониторинга в рамках работ созданного при МЧС России в 2006 г. Национального центра управления в кризисных ситуациях (НЦУКС).

VII. Организационные вопросы управления рисками и мониторинга технического состояния опасных производственных объектов [6, 8, 13, 18, 20, 21]

Как отмечалось выше, в число наиболее эффективных средств предотвращения аварий входят управление рисками и мониторинг технического состояния ОПО. Они позволят получить в перспективе непрерывно эксплуатируемое безопасное производство с контролируемыми рисками.

Функционируемые в России центры экологического мониторинга разрабатывают и сопровождают системы оперативного контроля, что позволяет повысить эффективность планирования и своевременно проводить мероприятия по ликвидации последствий чрезвычайных ситуаций природного и техногенного характера.

Однако системы экологического мониторинга не предназначены для слежения за состоянием ОПО и для предотвращения аварийных ситуаций, вызванных неисправностью оборудования.

В этом случае необходимо применять системы мониторинга технического состояния ОПО, которые предназначены для постоянного получения в режиме реального времени информации о техническом состоянии ЗиС, технологического оборудования, обработки этой информации, и могут служить основой для выработки рекомендаций по принятию мер, направленных на предотвращение аварийных ситуаций.

В настоящее время мировой и отечественный уровень научно-технической готовности (приборное, аппаратурное, программное обеспечение, в том числе управление рисками в режиме реального времени) для решения этой проблемы достаточен. Отсутствует только единая техническая и организационная политика в этой области.

Для обеспечения единой технической политики государства и повышения ее эффективности по проблемам безопасной эксплуатации ОПО и управления рисками в режиме реального времени назрела необходимость в создании Центра управления рисками и мониторинга технического состояния опасных производственных объектов (далее Центр мониторинга), основными функциями которого могли бы стать:

- разработка единой технической политики и приоритетных направлений в оснащении ОПО системами комплексного мониторинга технического состояния (КМТС);

- классификация и категорирование ОПО по степени риска;

- создание и ведение баз данных (электронных паспортов) о техническом состоянии ОПО;

- анализ и подготовка информации в режиме реального времени о техническом состоянии объекта для принятия компетентными органами решений о дальнейшей безопасной эксплуатации объекта;

- координация разработок и сопровождение утверждения нормативных и законодательных документов по оснащению вновь строящихся и находящихся в эксплуатации объектов системами КМТС;

- координация работ по оснащению ОПО системами КМТС;

- координация работ по проектированию систем КМТС;

- консультационно-информационная поддержка работ по оснащению ТУ и ЗиС ОПО системами КМТС;

- координация разработок, разработка и утверждение нормативных документов по аттестации средств, методик, специалистов, персонала, лабораторий мониторинга технического состояния ОПО;

- повышение квалификации персонала, эксплуатирующего системы мониторинга ОПО.

Центр мониторинга должен тесно сотрудничать с Центром кризисных ситуаций МЧС России, а также в соответствии с ГОСТ Р 22.1.12-2005 будет участвовать в разработке структурированной системы мониторинга инженерных систем (СМИС) в части строительных конструкций (СМИК).

Практические аспекты системы КМТС заключаются в:

1) осуществлении автоматического контроля за техническим состоянием ТУ и ЗиС на стадии эксплуатации объекта с возможностью передачи данных в режиме реального времени ответственному должностному лицу предприятия и в единую дежурную диспетчерскую службу (ЕДДС) муниципальных образований.

При этом информация о техническом состоянии ОПО должна отражать сведения об изменениях технологических режимов в сторону приближения их к критическим параметрам, при достижении которых резко возрастает риск возникновения аварийных ситуаций. А перечень критических параметров предполагается определять на основе анализа аварий на ОПО, требований правил промышленной безопасности и регламентов с дальнейшим согласованием в надзорных органах;

2) передаче информации о возникновения критических параметров автоматически по трем каналам:

- ответственному должностному лицу предприятия;

- в единую дежурную диспетчерскую службу (ЕДДС);

- в межрегиональный филиал Центра мониторинга технического состояния, для её обработки и передачи в органы Ростехнадзора. Этим обеспечивается объективность и независимость (исключается «человеческий фактор») информирования органов Ростехнадзора от эксплуатирующих организаций.

На основании полученной информации принимается решение о проведении внеочередного обследования или дальнейшей эксплуатации объекта.

Исходя из вышесказанного, организационная структура Центра мониторинга предполагает наличие центрального отделения (в Москве) и филиалов в федеральных округах.

Прежде всего, требуется отработать механизм функционирования Центра мониторинга, а затем приступить к реализации проблемы управления рисками, в первую очередь, на критически важных объектах.

К критически важным объектам (КВО) относятся промышленные объекты, имеющие уникальное значение в промышленности страны, оказывающие непосредственное влияние на региональном уровне – крупные заводы, НПЗ, химпроизводства, трубопроводы большого диаметра, трубопроводы высокого давления, крупнотоннажные резервуары и склады для нефти, нефтепродуктов, сжиженных газов, аварии на которых могут привести к значительным поражениям территории, нарушить производственный цикл стратегически важных объектов.

Таким образом, одним из подразделений Центра мониторинга должен быть отдел мониторинга рисков и технического состояния резервуарных парков.

Внедрение систем КМТС будет способствовать повышению безопасности, энергоэффективности и конкурентоспособности отечественного производства, оптимизации межремонтных сроков эксплуатации оборудования, стимулированию его обновления, ускорению технического перевооружения и модернизации ОПО.

Таким образом, Центр мониторинга решает сразу две задачи:

1) помогает государству в обеспечении безопасности ОПО,

2) способствует повышению эффективности и конкурентоспособности самого производства.

Поэтому создание Центра мониторинга может быть профинансировано крупным бизнесом (например, в рамках национального проекта по техногенной безопасности), а административный ресурс, законодательное и нормативно-правовое обеспечение остаются за государством. Например, государство может стимулировать производство в повышении его безопасности, существенным снижением или полным освобождением от налогов средств, идущих на оснащение ОПО системами КМТС.

Однако, конструкция «производство – государство» является неустойчивой. Еще одной составляющей, на наш взгляд, должно выступить обязательное страхование опасных производственных объектов, которое, обладая естественным мощным регулирующим механизмом, будет способствовать техническому перевооружению, модернизации и внедрению систем мониторинга.

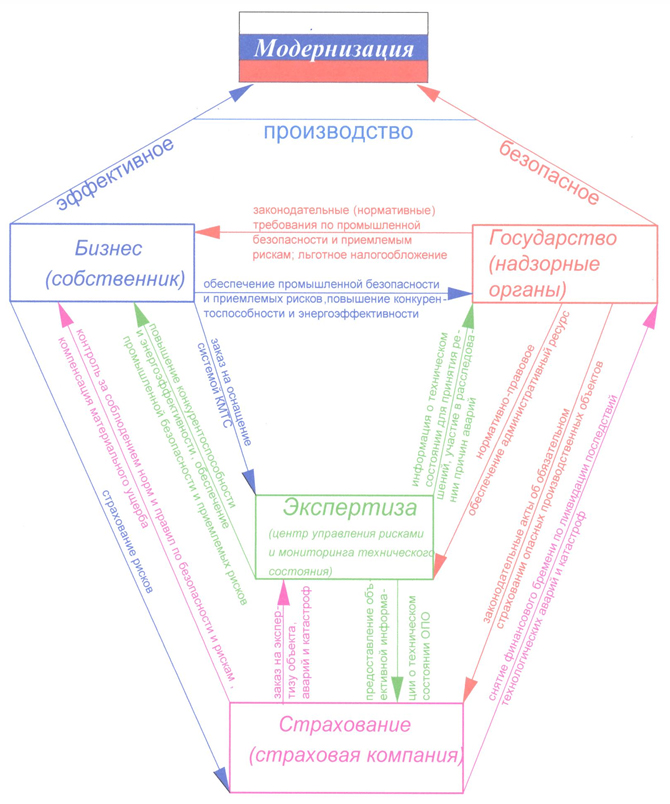

Схема взаимодействия субъектов в обеспечении промышленной безопасности представлена на рис. 13. Государство разрабатывает и принимает в ранге законов, обязательных к исполнению, систему общих правил и требований (технических регламентов); устанавливает систему и порядок наказаний за их нарушение; принимает участие при расследовании аварий и катастроф, оценке ущербов, взыскании штрафов и компенсаций, а выполнение правил и требований безопасности регулируется механизмом страхования ОПО. Таким образом, в этой модели есть два главных независимых от государства субъекта – собственник ОПО и страховая компания. Последняя берет на себя бремя рисков аварий и несет финансовую ответственность за них. В этой связи страховая компания, чтобы иметь свою прибыль, заинтересована в поддержании промышленной безопасности застрахованного объекта на должном уровне и ведет за этим контроль, в том числе силами привлекаемых экспертов, которых она выбирает на свое усмотрение. Возможность коррупции при таком раскладе снижена до минимума. Риск эксплуатации опасного объекта берет на себя независимое от государства юридическое лицо, которое через свою прибыль напрямую заинтересовано в обеспечении промышленной безопасности, имеет финансовые аспекты обеспечения безопасности. Страховая компания, которая платит за аварии, сама решает, как вести контроль за соблюдением всех этих правил на объекте и кому это поручить. Наиболее существенным моментом является то, что страховщик сам и оплачивает контроль. Это значит, что, действуя в интересах собственной прибыли, он будет стремиться к развитию и внедрению систем мониторинга ОПО.

ПРИЛОЖЕНИЕ

ХРОНИКА АВАРИЙ РЕЗЕРВУАРОВ

№ 1

1995 год

В резервуарном парке бензола и толуола топливно-товарного цеха Волгоградского предприятия ДАО «ЛУКойл-нефтепереработка» проводились электросварочные работы на резервуаре с бензолом объемом 400 м3, уровень бензола составлял 4,20 м. Одновременно в резервуар закачивали бензол, через замерный люк аппарата вытесняли пары бензола. При электросварке произошли хлопок и последующее загорание продукта.

№ 2

2002 год

Якутия. Неравномерная осадка днища привела к выпиранию центральной стойки РВС-700 с дизельным топливом, что привело к отрыву кровли от стенки.

№ 3

29.11.2002 г.

В ОАО «Роснефть-Кубаньнефтепродукт» (Управление Северо-Кавказского округа) на нефтебазе на одном из резервуаров объемом 700 м3, в котором находился 1 м3 дизельного топлива, возник пожар.

№ 4

01.12.2002 г.

В ОАО «Уфанефтехим» (Башкирское управление) в резервуарном парке товарного производства при разгерметизации резервуара объемом 5 тыс. м3 вылилось 1,5 тыс. т бензина внутрь обвалования.

№ 5

09.03.2003 г.

В ЗАО «Топливно-заправочная компания» (Кузнецкое управление) на складе нефтепродуктов при перекачке солярки из одного резервуара в другой, вместимостью 75 м3, произошел взрыв паров нефтепродукта с последующим возгоранием и проливом в обвалование. Пожар был ликвидирован, пострадавших нет.

№ 6

2003 год

Республика Саха. Неравномерная осадка днища привела к выпучиванию стенки у уторного шва и образованию сквозного свища в РВС-700 с дизельным топливом.

№ 7

03.06.2003 г.

На нефтебазе ОАО «НК «Роснефть» – Туапсенефтепродукт» (Управление Северо-Кавказского округа) при проведении плановой зачистки резервуара объемом 5000 м3 произошло возгорание, вследствие чего 8 человек получили термические ожоги, из них двое скончались в больнице.

№ 8

05.07.2003 г.

В ОАО «МН «Дружба» (Самарское управление) во время сильной грозы произошло возгорание паров нефти внутри резервуара ЖБР-30 000 №11 с последующим взрывом. Нарушилась герметичность крыши с обрушением двух плит четвертого пояса.

№ 9

10.08.2003 г.

В ОАО «Салаватнефтеоргсинтез» (Башкирское управление) в резервуарном парке от грозового разряда молнии произошел хлопок внутри резервуара с отрывом крыши и последующим пожаром.

№ 10

22.08.2003 г.

В ОАО «Саратовнефтепродукт» ОАО НК «Сиданко» (Управление Средне-Волжского округа) на нефтескладе при подготовке резервуара РВС-700 к зачистке через открытый люк произошло загазование территории парами бензина и его воспламенение.

№ 11

02.09.2003 г.

В резервуарном парке нефтеперерабатывающей станции «Александровская» магистрального нефтепровода «Александровское-Анжеро-Судженск» (Управление Западно-Сибирского округа) в результате прямого попадания молнии во время грозы возник пожар на резервуаре №22 (РВС объемом 20000 м3).

№ 12

27.10.2003 г.

В ОАО «Ангарская нефтехимическая компания» (Управление Иркутского округа) в резервуарном парке товарно-сырьевого производства на резервуаре РВС-2000 произошло возгорание.

№ 13, 14

Февраль 2004 года

Обрушение двух алюминиевых купольных крыш конструкции американской фирмы Conservatec под действием снеговой нагрузки на резервуарах РВС-50000 в Киришах.

№ 15

27.02.2004 г.

В ОАО «Уфанефтехим» (Башкирское управление) после опорожнения резервуара (производство ароматики) в период подготовки к ремонту произошел взрыв внутри резервуара с вскрытием крыши и последующим возгоранием. Пострадавших нет.

№ 16

2004 год

Республика Саха. Неравномерная осадка днища плюс коррозия привела к образованию сквозного свища в уторном шве и утечке топлива (РВС-1000 с дизельным топливом).

№ 17

05.06.2004 г.

В резервуарном парке насосно-перекачивающей станции «Камыш-Бурун» ОАО «Черномортранснефть» (Управление Ставропольского округа) поврежден резервуар РВС-5000 №23.

№ 18

23.06.2004 г.

В ОАО «Уфахимпром» (Башкирское управление) в помещении кислотных емкостей производства хлора и каустической соды во время ведения ремонтных работ произошел взрыв в емкости с частичным отрывом нижнего и верхнего днищ и разрушением стен помещения. Пострадал ремонтный персонал.

№ 19

31.05.2005 г.

В резервуарном парке ОАО «НК «Роснефть»-Кабардино-Балкарская компания» (Управление по технологическому и экологическому надзору Ростехнадзора по Кабардино-Балкарской Республике) при производстве подготовительных работ по откачке «мертвого остатка» из резервуара для последующей его зачистки произошло воспламенение паров нефтепродуктов. Ожоги получили двое рабочих.

№ 20

13.09.2005 г.

В ООО «Нова-ТЭК» (Управление по технологическому и экологическому надзору Ростехнадзора по Ямало-Ненецкому автономному округу) на складе стабильного конденсата по хранению и отгрузке продукции Пуровского завода при зачистке резервуара объемом 5000 м3 по хранению стабильного конденсата произошло возгорание «мертвого остатка».

№ 21

16.02.2006 г.

В МП МТЭП Сервис, г.Усть-Кут, Иркутская область, при врезке дополнительного теплообменника в резервуар РВС-2000 в емкостном хозяйстве котельной при сварочных работах произошли хлопок, возгорание и последующее разрушение резервуара.

№ 22

26.02.2006 г.

«Ямалгаз». РВС-1000 загорелся в результате хищения дизельного топлива и его утечки, что привело к полному разрушению резервуара.

№ 23

02.05.2006 г.

В НГДУ «Нурлатнефть» ОАО «Татнефть» на УПСВ-5 произошел взрыв внутри резервуара, оборудованного системой УАФ, с последующим разрушением верхней части РВС-2000 №3 и возгоранием углеводородов. Пострадавших нет. Предварительная причина взрыва и пожара – самовозгорание пирофорных отложений в результате попадания окислителя (воздуха) внутрь резервуара.

№ 24

30.06.2006 г.

Село Чугуевка, Приморский край. При приеме мазута в неисправный и выведенный ранее из эксплуатации РВС-5000 произошло раскрытие трещины длиной 1,5 м по вертикальному заводскому шву на стенке резервуара.

№ 25

02.08.2006 г.

В ООО «ИНВЕСТ» (Северо-Кавказское межрегиональное управление по технологическому и экологическому надзору Ростехнадзора) на складе горюче-смазочных материалов во время зачистки резервуара от остатков бензина АИ-80 в результате взрыва паров возник пожар, повлекший разрушение резервуара. При взрыве пострадали три человека, один из которых погиб.

№ 26

05.12.2006 г.

На 5-м км Ромашкинского РНУ НПС «Колейкино» ОАО «Северо-западные магистральные нефтепроводы» (Управление по технологическому и экологическому надзору Ростехнадзора по Республике Татарстан) бригада из 5 человек. ООО «Легион» приступила к зачистке ЖБР №12 от донных отложений. В ходе производства работ произошел взрыв, в результате которого разрушилась конструкция резервуара и погибли 3 человека. Предварительная причина аварии – нарушение правил производства огневых работ на объектах магистрального трубопроводного транспорта.

№ 27

05.12.0620 г.

В ОАО «Салаватнефтеоргсинтез» (Управление по технологическому и экологическому надзору Ростехнадзора по Республике Башкортостан) в резервуарном парке установки каталитического риформинга нефтеперерабатывающего завода во время работы установки в нормальном технологическом режиме произошел взрыв внутри резервуара объемом 3000 м3, повлекший отрыв крыши и возникновение пожара. Силами аварийно-спасательной службы завода и пожарных подразделений ГУ МЧС по Республике Башкортостан пожар был локализован.

№ 28-31

31.12.2006 г.

В резервуарном парке нефтебазы ООО «Авто» (Управление по технологическому и экологическому надзору Ростехнадзора по Тверской области) при откачке бензина из резервуара через нижний люк переносным насосом произошло возгорание образовавшейся паровоздушной смеси и нефтепродукта в резервуаре. В результате аварии полностью уничтожены огнем четыре резервуара объемом 200 м3. Пострадавших нет.

№ 32

13.01.2007 г.

В резервуарном парке автомобильных бензинов ООО «РН-Комсомольский НПЗ» (Межрегиональное территориальное управление технологического и экологического надзора Ростехнадзора по Дальневосточному федеральному округу) во время отбора проб из резервуара вручную через верхний люк произошел «хлопок» внутри резервуара с возгоранием бензина. Пробоотборщик, выполнявший отбор проб, получил ожоги лица. Резервуар деформирован и восстановлению не подлежит.

№ 33

06.02.2007 г.

На газоперерабатывающем заводе ООО «Оренбурггазпром» (Управление по технологическому и экологическому надзору Ростехнадзора по Оренбургской области) при подготовке резервуара 110Т01В к ремонтным работам произошло возгорание тяжелых остаточных углеводородов и парафиносмолистых отложений.

№ 34

21.02.2007 г.

В ОАО «Самаранефтегаз» (Управление по технологическому и экологическому надзору Ростехнадзора по Самарской области) на участке перекачки нефти (товарный парк «Серные воды», ЦДНГ №1) в резервуаре РВС №3 (V = 5000 м3) произошел хлопок с последующим возгоранием товарной нефти. Объем находившейся в резервуаре нефти составлял 950 м3. Во время пожара разрушилась крыша РВС. Пожар ликвидирован с помощью подачи пены в РВС.

№ 35

06.06.2007 г.

В ОАО «Саханефтегазсбыт» (Управление по технологическому и экологическому надзору Ростехнадзора по Республике Саха (Якутия) на территории Верхневилюйской нефтебазы при включении по временной схеме переносного насоса для откачки «мертвого остатка» после загрузки танкера газоконденсатным топливом воспламенился и взорвался продукт с разрушением резервуара. Работник нефтебазы получил ожоги II степени.

№ 36

29.06.2007 г.

ООО «Витимсервис» (Иркутская обл.). Пожар на РВС-3000 при попадании искр от сварки при монтаже системы пожаротушения.

№ 37

07.08.2007 г.

В ОАО «Амурнефтепродукт» (Управление по технологическому и экологическому надзору Ростехнадзора по Амурской области) в резервуарном парке на Шимановской нефтебазе при откачке бензина из резервуара произошло возгорание паров бензина в обваловании резервуарного парка, в результате чего машинист насосных установок получил термические ожоги.

№ 38

26.12.2007 г.

В резервуарном парке Амгинской нефтебазы ОАО «Саханефтегазсбыт» (Управление по технологическому и экологическому надзору Ростехнадзора по Республике Саха (Якутия) вследствие низких температур атмосферного воздуха образовалась трещина на резервуаре для хранения нефти и произошел ее разлив.

№ 39

27.03.2008 г.

В ОАО «Дагнефтепродукт» (Управление по технологическому и экологическому надзору Ростехнадзора по Республике Дагестан) при перекачке нефти из танкера в резервуар произошел взрыв в резервуаре, перешедший в пожар. В результате взрыва пострадала оператор сырьевого парка.

№ 40

25.07.2008 г.

В резервуарном парке ООО «Мазутно-топливный терминал» (Межрегиональное территориальное управление технологического и экологического надзора Ростехнадзора по Северо-Западному федеральному округу) при установке уровнемеров на резервуаре подрядной организацией ООО «ИМАКТ-СтД» произошел взрыв. Четыре работника получили травмы, один из них смертельную.

№ 41

20.08.2008 г.

В резервуарном парке Петродворцовой нефтебазы ОАО «Леннефтепродукт» (Межрегиональное территориальное управление технологического и экологического надзора Ростехнадзора по Северо-Западному федеральному округу) при освобождении резервуара от остатка бензина возник пожар в зоне работ вблизи резервуара. При этом обгорела стена резервуара, и получил ожоги оператор.

№ 42

19.09.2008 г.

На нефтебазе Момского филиала ГУП «ЖКХ РС (Я)» (Управление по технологическому и экологическому надзору Ростехнадзора по Республике Саха (Якутия) в результате образования трещины по сварному шву резервуара объемом 700 м3 произошел аварийный разлив дизельного топлива.

№ 43

05.01.2009 г.

В ООО «Славянский битумный завод» (мини-НПЗ) (Северо-Кавказское межрегиональное управление по технологическому и экологическому надзору Ростехнадзора) в резервуарном парке при открытии люка горизонтального резервуара объемом 60 м3 взорвался и воспламенился нефтепродукт, при этом травмированы десять человек, двое из них – со смертельным исходом. Площадь возгорания составила 1000 м2. Пожар ликвидирован через 2 ч.

№ 44

28.05.2009 г.

В резервуарном парке Ялуторовской нефтебазы ОАО «Газпром-Тюмень» (Управление по технологическому и экологическому надзору Ростехнадзора по Тюменской области) во время откачки остатков нефтепродуктов из резервуара РВС-200 произошел взрыв паров. Термические ожоги получили два работника предприятия.

№ 45

22.08.2009 г.

На линейной производственно-диспетчерской станции Конда (Уральское управление Ростехнадзора) в результате попадания молнии в резервуар №7 произошли взрыв и возгорание нефти. Огонь перекинулся на резервуары №4, 5, 8. Также пострадали подпорная станция и трансформаторная подстанция. Резервуар №7 разрушен.

№ 46

23.08.2009 г.

На нефтебазе Булунского филиала ГУП «Жилищно-коммунальное хозяйство Республики Саха» (Ленское управление Ростехнадзора) при перекачке под давлением нефти произошли переполнение резервуара и разлив нефти в акваторию залива бухты Тикси. Распространение нефтяных пятен в заливе Булукан локализовано.

№ 47

26.08.2009 г.

УПН «Покровка» НГДУ «Бузулукнефть» ОАО «Оренбургнефть». В Оренбургской области (Грачевский район, с.Покровка) произошло возгорание емкости с нефтью (№6). От горящей емкости произошло возгорание второй емкости (№4). Остановлены 700 скважин.

№ 48

03.09.2009 г.

Город Усть-Илимск, Иркутская область. При проведении ремонтных работ в цехе отбелки целлюлозного производства взорвалась пылегазовоздушная смесь в резервуаре соляной кислоты.

№ 49

28.03.2010 г.

В ООО «Азимут» (Прибайкальское управление Ростехнадзора) на складе горюче-смазочных материалов в подземном ж/б резервуаре с мазутом V = 1285 м3 произошел взрыв с последующим пожаром. Пострадавших нет. Причина взрыва – нарушение ПТЭР электрооборудования: котел-подогреватель мазута выполнен не во взрывозащищенном исполнении.

№ 50

23.04.2010 г.

ОАО «Дагнефтепродукт». В Тарумовском районе Дагестана при проведении сварочных работ на нефтебазе ОАО «Дагнефтепродукт», расположенной в 12 км от н.п. Кочубей, произошло возгорание резервуара с сырой нефтью объемом 5000 м3. В резервуаре находилось до 3000 м3 сырой нефти.

№ 51

24.09. 2010 г.

В резервуарном парке ОАО «Ново-Уфимский НПЗ» (Приуральское управление Ростехнадзора) при подготовке резервуара к ремонту воспламенился «мертвый» остаток нефтепродукта. В результате пожара разрушен резервуар. Пострадавших нет.

№ 52

26.12.2010 г.

ОГУЗ «Быстрицкий туберкулезный диспансер». При сливе мазута в подземный резервуар произошел взрыв с разрушением емкости.

№ 53, 54

1982 г.

Завод «Капролактам», г.Дзержинск. Потеря устойчивости двух вновь смонтированных изотермических резервуаров при приемочных испытаниях.

Библиографический список

- Котляревский В.А., Шаталов А.А., Ханухов Х.М. Безопасность резервуаров и трубопроводов. – М.: Изд-во «Экономика и информатика», 2000. – 555 с.; с илл.

- Галеев В.Б. Эксплуатация стальных вертикальных резервуаров в сложных условиях. – М.: Недра, 1981. – 149 с.

- Розенштейн И.М. Аварии и надежность стальных резервуаров. – М.: Недра, 1995. – 253 с.

- Тарасенко А.А. и др. Методы ремонта элементов конструкций вертикальных стальных цилиндрических резервуаров после длительной эксплуатации. – Тюмень, 1997.

- Кандаков Г.П. Проблемы отечественного резервуаростроения и возможные пути их решения / Промышленное и гражданское строительство. №5, 1998.

- Ханухов Х.М. Анализ причин аварий стальных резервуаров и повышение безопасности их эксплуатации / Химическое и нефтегазовое машиностроение. – М., №10, 2003. – С. 49-52.

- ПБ 03-605-03. Правила устройства вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов. – М., 2004.

- Ханухов Х.М. Анализ причин аварий резервуаров, проектное, нормативное и техническое обеспечение их безопасной эксплуатации / Сборник статей Международной научно-практической конференции «Новые решения конструкций, технологии сооружения и ремонта стальных резервуаров». НЕФТЕГАЗМАШ. – Самара, – Н.Новгород, 2007. – С. 112-120.

- Кондрашова О.Г., Назарова М.Н. Причинно-следственный анализ аварий вертикальных стальных резервуаров / Нефтегазовое дело, 2004.

- Белов П.Г. Страхование техногенного риска / Безопасность труда в промышленности. №5, 2000.

- РД 03-496-02. Методические указания по оценке ущерба от аварий на опасных производственных объектах / Нормативные документы межотраслевого применения по вопросам промышленной безопасности и охраны недр. Серия 03, выпуск 19. Издание Госгортехнадзора РФ.

- API-581. Risk-Based Inspection Technology. Second Edition, 2008.

- Ханухов Х.М. Развитие системы обеспечения циклической прочности и промышленной безопасности строительных сварных металлоконструкций: Дис. … д-ра техн. наук. НП «УМС» (г. Екатеринбург). – М., 2011. – 68 с.

- СА-03-008-08. Резервуары вертикальные стальные для нефти и нефтепродуктов. Техническое диагностирование и анализ безопасности: Методические указания / Ассоциация «Ростехэкспертиза», НПС «РИСКОМ», НПК «Изотермик». – М., 2009. – 288 с.

- Шаталов А.А., Ханухов Х.М., Алипов А.В. Прогнозирование остаточного ресурса вертикальных стальных резервуаров для нефти и нефтепродуктов и критерии оценки их технического состояния / Безопасность труда в промышленности. – М., №3, 2005. – С. 44-48.

- СТО-СА-03-002-2009. Правила проектирования, изготовления и монтажа вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов / Колл. авт. – 1-е изд. — Ассоциация «Ростехэкспертиза». – М., 2009. – 216 с.

- Совершенствование нормативной базы для нефтяных стальных резервуаров – важная составляющая в развитии топливно-энергетического комплекса России / О.В. Дидковский, Э.Я. Еленицкий, Х.М. Ханухов, А.А. Катанов, С.Г. Иванцова // Монтажные и специальные работы в строительстве. – М., №11, 2009. – С. 4-9.

- Махутов Н.А., Четверик Н.П., Ханухов Х.М. Промышленная безопасность и мониторинг технического состояния зданий и сооружений / Безопасность труда в промышленности. – М., №10, 2008.– С. 64-69.

- Ханухов Х.М., Алаков М.А. Электронная паспортизация с использованием 3D-моделей в оценке риска и системе мониторинга технического состояния резервуаров / Доклад к I Национальному Конгрессу «Комплексная безопасность в строительстве». – М., 2010.

- Ханухов Х.М. Организационные вопросы обеспечения безопасной эксплуатации изотермических хранилищ жидкого аммиака / Промышленное и гражданское строительство. – М., №5. 1996.

- Ханухов Х.М. Промышленная безопасность крупнотоннажных резервуаров для хранения нефти, нефтепродуктов и сжиженных газов / Мир нефтепродуктов. Вестник нефтяных компаний. – М., №3, 2005. – С. 23-25.

- Гражданкин А.И. Научно-техническая инволюция в отечественной промышленности. Предупреждение аварий и травматизма / Безопасность труда в промышленности. – М., №5, 2008.

- Костюков В.Н. Мониторинг безопасности производства. – М.: Машиностроение, 2002. – 224 с., с илл.