Штефан Г.Е. – Доцент кафедры строительные материалы

Липецкого государственного технического университета,

кандидат технических наук

Горский Г.Е. – Главный инженер ООО «Экспертно-диагностический

центр «Промышленная безопасность»

Бобоколонова О.В. – Эксперт ООО «Экспертно-диагностический

центр «Промышленная безопасность»,

кандидат технических наук

В соответствии с действующими нормативными документами [1-4] первичная экспертиза промышленной безопасности проводится через 5 лет после ввода печи в эксплуатацию по завершению строительства, реконструкции или капитального ремонта.

Экспертиза промышленной безопасности печи включает обследование технического состояния фундамента и несущих металлоконструкций печи, металлических опор печи, лестниц и площадок обслуживания, огнеупорной футеровки печи, трубопроводов к холодильнику конвертируемого газа, трубопровода восстановительного газа, тройника к трубопроводу восстановительного газа, трубопроводов инертного, охлаждающего и колошникового газа, трубопровода конвертированного и дымового газа, трубопровода нагретого воздуха, состояния рычажных систем ВППД, СППД, НППД, состояния верхнего и нижнего отсечных шиберов при потере нижнего и верхнего газодинамических затворов, систем охлаждения, оценку обеспечения средствами контроля безопасности и автоматического регулирования технологических параметров.

При этом для устранения возникновения дефектов и разрушений в процессе дальнейшей эксплуатации печи экспертиза промышленной безопасности должна установить причины разрушений металлоконструкций и футеровки всех составных частей узлов и деталей печи. Наибольшее внимание должно уделяться условиям работы каждого узла, агрегата и самой печи – прежде всего, максимальной температуре в зоне восстановления и составу газовой среды.

Нами были обследованы печи и другие тепловые установки ОАО «Оскольский электрометаллургический комбинат» (ОАО «ОЭМК»). При этом определялись сроки эксплуатации печей без капитальных ремонтов, причины возникновения дефектов и снижения их работоспособности.

Экспертная комиссия установила, что основными причинами снижения работоспособности этих агрегатов являются: несоблюдение сроков капитальных ремонтов печей, агрессивная среда, науглероживание огнеупорной футеровки и резкие перепады температур при остановке работы печей.

Результаты экспертизы приводятся на примере обследования шахтной печи установки металлизации окатышей, цеха окомкования и металлизации (ЦОиМ) ОАО «ОЭМК».

1. Техническая характеристика и технологические параметры шахтной печи установки металлизации окатышей ЦОиМ

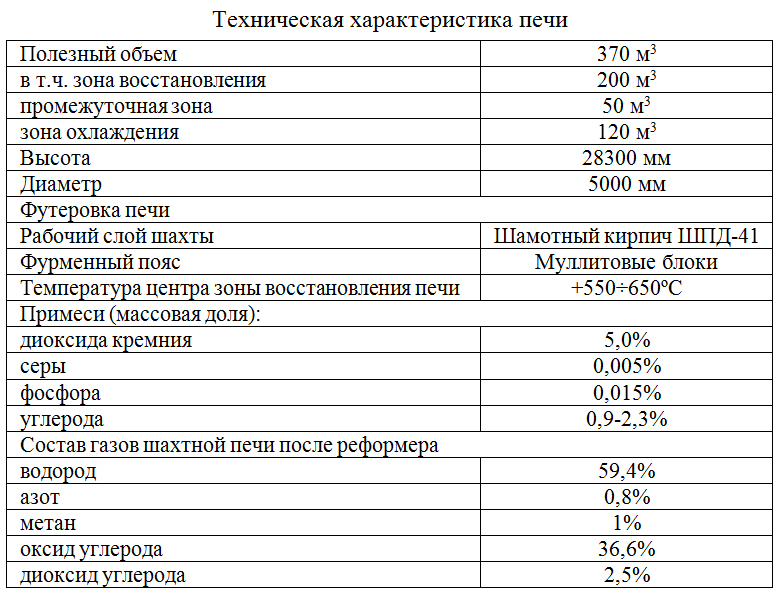

Шахтная печь установки металлизации окатышей ЦОиМ ОАО «ОЭМК» полезным объемом 370 м3 предназначена для металлизации железорудных окатышей в противотоке газовой смеси, состоящей в основном из СО и Н2, в объеме 425 тыс. тонн в год при непрерывном режиме работы. В качестве сырья для металлизации в шахтной печи используются обожженные окисленные окатыши. Изготовитель шахтной печи установки металлизации окатышей – фирма LURGI (Lurgi Chemie und Huttentechnik GmbH) Frankfurt (Main), Германия. Техническая характеристика этой печи представлена в таблице.

Из таблицы видно, что температура центра зоны восстановления печи не превышает 650ºС и футеровка ее выполнена из огнеупорного штучного шамотного кирпича марки ШПД-41. Фурменный пояс, где температура значительно выше, футерован муллитовыми (высокоглиноземистыми) блоками. При этом газовая среда в печи практически не содержит высокоагрессивных газов типа SO3, так как содержание серы не превышает 0,005%, а соединений фосфора – не более 0,015%. Остальные оксиды: кремния, углерода, а также азот и водород не оказывают разрушающего воздействия на футеровку печи.

2. Технология производства металлизованных окатышей

По системе транспорта сырья окисленные окатыши из установки окомкования подаются в промежуточный бункер шахтной печи, откуда самотеком через загрузочную трубу и 12 распределительных труб поступают в зону восстановления шахтной печи, где окисленные окатыши восстанавливаются из оксидов горячим восстановительным газом (СО).

Восстановительный газ выходит из зоны восстановления в виде колошникового газа, который очищается от пыли и охлаждается водой в скруббере, после чего разделяется на два потока: технологический и топливный газы. Технологический газ подвергается сжатию в двух ступенях компрессоров до 1,2-1,5 бар (120-150 кПа) и подается в холодильник технологического газа, в котором устанавливается необходимое содержание паров воды. Смешанный технологический газ с подогретым природным газом подогревается в рекуператоре и подается в реакционные трубы реформера. При необходимости в смешанный газ подается пар. Конверсия природного газа с получением Н2 и СО производится на никелевом катализаторе в 288 реакционных трубах реформера при температуре 900-950°С.

Тепло для нагрева и конверсии выделяется в межтрубном пространстве реформера за счет сжигания топливного колошникового и природного газов в 120 главных и 36 вспомогательных горелках, воздух на которые подается главной и вспомогательной воздуходувками.

Природный газ, подаваемый в реформер, предварительно подвергается очистке от сернистых соединений, влаги и тяжелых углеводородов на установках сероочистки в молекулярных ситах, что исключает отравление катализатора реформера серой, снижает опасность его науглероживания. Часть конвертируемого газа проходит через холодильник, где охлаждается водой до 35-45°С и используется для регулирования температуры всего потока конвертируемого газа. Конвертируемый газ после коррекции по СН4 с заданной температурой поступает в зону восстановления шахтной печи металлизации окатышей через 72 фурменных отверстия. Дымовые газы реформера используются в рекуператоре для подогрева воздуха, подаваемого на главные горелки реформера, а также смешанного и природного газов и выбрасывается дымососом в дымовую трубу. Часть дымовых газов (около 10%) используется для получения инертного газа. Металлизованные окатыши из зоны восстановления шахтной печи, пройдя сверху вниз питатели постоянного действия (ППД), поступают в зону охлаждения, где их температура снижается. С целью регулирования массовой доли углерода в окатышах в шахтной печи организованы перетоки:

- холодного конвертированного газа в охлаждающий газ;

- горячего восстановительного газа из зоны восстановления в зону охлаждения со сбросом части охлаждающего газа в топливный газ;

- подача технологического и природного газов в зону охлаждения и природного газа в промежуточную зону шахтной печи.

Выгрузка металлизованных окатышей из печи производится маятниковым разгрузочным устройством (МРУ), расположенным в нижней части печи.

Для предотвращения утечки горючих газов из шахтной печи предусмотрены верхний (ВГДЗ) и нижний динамические газовые затворы (НДГЗ), оснащенные отсечными шиберами. Для производства пассивированных окатышей в промежуточном бункере производится обработка меловой суспензией перед подачей их в печь металлизации.

В 2004 г. ОАО «УРАЛГИПРОМЕЗ» разработал проект У-75553-ГСН-С.01 «Реконструкция установки металлизации №4». В нем предусмотрен коллектор подачи кислорода для подогрева восстановительного газа, подаваемого в низ восстановительной зоны печи до +970°С для увеличения производительности шахтной печи до 87 т/ч. При положительных результатах реализации проекта предполагается внедрение подачи кислорода в другие печи.

3. Результаты экспертизы печи

Экспертиза промышленной безопасности «Шахтных печей установок металлизации окатышей» была выполнена путем обследования технического состояния несущих металлоконструкций печи, металлических опор печи, лестниц и площадок обслуживания, огнеупорной кладки печи, футеровки люков печи, металлического кожуха печи, футеровки трубопроводов к холодильнику конвертируемого газа, трубопровода восстановительного газа, тройника к трубопроводу восстановительного газа, трубопровода инертного газа, трубопровода охлаждающего газа, трубопровода колошникового газа, трубопровода конвертированного газа, трубопровода дымового газа, трубопровода нагретого воздуха, состояния рычажных систем ВППД, СППД, НППД, состояния верхнего и нижнего отсечных шиберов при потере нижнего и верхнего газодинамических затворов, систем охлаждения, оценки обеспечения средствами контроля безопасности и автоматического регулирования технологических параметров.

3.1. Верх зоны восстановления шахтной печи

Полная замена рабочего слоя огнеупорной кирпичной кладки зоны по нормативным документам должна производиться через 11-13 лет работы печи.

Полная замена изоляционного слоя огнеупорной кладки зоны на обследованном объекте не производилась с момента пуска печи в эксплуатацию (для печи М1 – 17 лет, печи М2 – 15 лет, печи М3 – 14 лет, печи М4 – 13 лет).

Периодически один раз в 4-6 лет производится частичный ремонт рабочего слоя огнеупорной кирпичной кладки с заменой наиболее изношенных участков. Причины – естественный абразивный износ рабочего слоя кладки, настылеобразование и последующее удаление настылей с выкрашиванием рабочего слоя кладки, частые остановки печи с быстрым охлаждением. Объем периодически заменяемой огнеупорной кладки составляет 25-30%.

Используя ежегодные остановки печи с выгрузкой шихты, производится ремонт огнеупорной кирпичной кладки в районах опорных колец. Причины – конструктивные особенности огнеупорной кирпичной кладки (невозможно исключить попадание окатышей в температурный шов), частые остановки печи с резким охлаждением, отложение сажистого углерода (науглероживание). Объем ежегодно заменяемой огнеупорной кладки составляет 1-5%.

Используя ежегодные остановки печи с выгрузкой шихты, производится ремонт бетонной футеровки окна монтажного люка. Причины ремонта бетонной огнеупорной футеровки – отложение сажистого углерода на анкерах, частые остановки печи с быстрым охлаждением. Объем ежегодно заменяемой огнеупорной футеровки составляет 20-50%.

Выводы: Максимальная фактическая продолжительность эксплуатации новой огнеупорной футеровки без ремонта составляет до 8 лет.

Причины – неравномерный абразивный износ рабочего слоя кладки, разрушение рабочего слоя кладки в районе нижнего опорного кольца.

Для сокращения ежегодных ремонтов рабочего слоя огнеупорной кирпичной кладки необходимы изменение конструкции нижнего опорного кольца, уменьшение количества остановок печи с охлаждением.

Для сокращения ежегодных ремонтов огнеупорной бетонной футеровки необходимо укладку нового огнеупорного бетона производить только торкретированием, обеспечивающим максимальное сцепление футеровки с кожухом печи и плотную и прочную структуру жаростойкого бетона.

3.2. Промежуточная зона шахтной печи

Полная замена огнеупорной кирпичной кладки зоны производится через 6-7 лет работы печи. Полная замена бетонной огнеупорной футеровки зоны производится при замене коробов охлаждающего газа. Периодически один раз в 2-3 года производится частичный ремонт огнеупорной кирпичной кладки в районе действия валов верхних питателей постоянного действия (ВППД).

Причины – сильное механическое воздействие окатышей на кладку при работе ВППД, частые остановки печи с быстрым охлаждением и недостаточное качество используемых огнеупорных материалов. Объем периодически заменяемой огнеупорной кирпичной кладки в районе действия валов ВППД составляет 10-50%.

Используя ежегодные остановки печи с выгрузкой шихты, производится ремонт бетонной огнеупорной футеровки окон валов ВППД и отводов охлаждающего газа. Причины ремонта бетонной огнеупорной футеровки – отложение сажистого углерода на анкерах, частые остановки печи с быстрым охлаждением. Объем ежегодно заменяемой бетонной огнеупорной футеровки составляет 20-30%.

Выводы: Максимальная продолжительность эксплуатации новой кирпичной огнеупорной кладки и огнеупорной бетонной футеровки без ремонта составляет до 4-х лет по причине разрушения кирпичной огнеупорной кладки в районе действия валов ВППД и бетонной футеровки в окнах ВППД и отводов охлаждающего газа. Для сокращения ежегодных ремонтов огнеупорной бетонной футеровки необходимо укладку нового огнеупорного бетона производить только торкретированием, обеспечивающим максимальное сцепление футеровки с кожухом печи, плотную и прочную структуру жаростойкого бетона, повышенную термостойкость.

3.3. Низ зоны восстановления шахтной печи

Полная замена фурменных блоков производится через 6-8 лет работы печи. Полная замена огнеупорной кирпичной кладки зоны производится через 8-11 лет работы печи. Полная замена бетонной огнеупорной футеровки наклонной части зоны не производилась с момента пуска печи в эксплуатацию (для М1 – 22 года, М2 – 20 лет, М3 – 19 лет, М4 – 18 лет). Периодически один раз в 2,5-3,0 года производится частичная замена фурменных блоков. Объем замены фурменных блоков составляет 10-15%.

Периодически один раз в 3-4 года производится частичный ремонт огнеупорной кирпичной кладки шахты печи (в районе опорных колец и выше фурменных блоков), ремонт огнеупорной кирпичной кладки кольцевого канала восстановительного газа с заменой наиболее изношенных участков. Причины – сильное механическое воздействие окатышей на кладку в зоне высоких температур, частые остановки печи с быстрым охлаждением, настылеобразование и последующее удаление настылей с разрушением слоя кладки и недостаточное качество используемых огнеупорных материалов для рабочего слоя кладки. Объем периодической замены кладки 5-30%.

Используя ежегодные остановки печи с выгрузкой шихты, производится ремонт огнеупорной кирпичной кладки в районе опорных колец. Причины – конструктивные особенности огнеупорной кладки (невозможно исключить попадание окатышей в температурный шов), частые остановки печи с быстрым охлаждением, отложение сажистого углерода. Объем ежегодно заменяемой огнеупорной кладки составляет 1-5%.

Выводы: Максимальная продолжительность эксплуатации новой кирпичной огнеупорной кладки ограничивается состоянием фурменных блоков (2-3 года).

Для сокращения периодических ремонтов огнеупорной кирпичной кладки необходимо рабочий слой кладки выполнять из более износостойкого материала. Для сокращения ежегодных ремонтов кирпичной огнеупорной кладки необходимы изменение конструкции верхнего температурного шва зоны, уменьшение количества остановок печи с быстрым охлаждением.

Основные факторы разрушения кожуха шахтных печей установки металлизации окатышей ОАО «ОЭМК»:

- образование трещин в сварном шве кожуха печи в месте соединения верхней части нижнего конуса охлаждающей зоны на отметке +19,200, не имеющей огнеупорной футеровки (согласно проекту);

- отсутствие температурных датчиков (согласно проекту) для регистрации температуры кожуха печи в зоне на отметке +19,200, что позволяет с целью увеличения производства окатышей эксплуатационному персоналу нарушать температурный режим работы кожуха печи значительно выше 150°С и приводит к возникновению межкристаллитного водородного растрескивания напряженной части сварного шва, а также влечет ремонт сварного шва без дальнейшего отжига.

Подобное не наблюдается в шахтной печи установки металлизации и брикетирования окатышей «Лебединского ГОКа», имеющей водоохлаждаемую рубашку нижнего конуса охлаждающей зоны печи.

3.4. Колошник

Полная замена огнеупорной кирпичной кладки не производилась с момента пуска в эксплуатацию печей (для печи М1 – 17 лет, печи М2 – 15 лет, печи М3 – 14 лет, печи М4 – 13 лет).

Периодически один раз в 4-6 лет производится частичный ремонт рабочего слоя огнеупорной кирпичной кладки с заменой наиболее изношенных участков опорного кольца и отвода колошникового газа. Причины – частые остановки печи с быстрым охлаждением, отложение сажистого углерода. Объем периодически заменяемой огнеупорной кладки составляет 5-10%.

Выводы: Максимальная продолжительность эксплуатации новой огнеупорной футеровки без ремонта в колошнике составляет до 10 лет.

Причина – разрушение огнеупорной кирпичной кладки в районе нижнего опорного кольца и отвода колошникового газа.

3.5. Трубопровод колошникового газа

Полная замена огнеупорной кирпичной кладки не производилась с момента пуска в эксплуатацию печей (для печи М1 – 17 лет, печи М2 – 15 лет, печи М3 – 14 лет, печи М4 – 13 лет).

Периодически один раз в 10-12 лет производится частичный ремонт рабочего слоя огнеупорной кирпичной кладки с заменой новой трубы «Вентури». Объем периодически заменяемой огнеупорной кладки составляет 5-10%.

Периодически один раз в 5-6 лет производится заполнение раскрытых швов рабочего слоя кладки и частичный ремонт рабочего слоя. Причина – содержание пыли в колошниковом газе. Объем периодически восстанавливаемых швов составляет 30-50%. Объем периодически заменяемой огнеупорной кладки составляет 0,1-0,2 м3.

Выводы: Максимальная продолжительность эксплуатации новой огнеупорной футеровки без ремонта в трубопроводе колошникового газа составляет 10-12 лет.

Причина – технологическая замена трубы «Вентури».

3.6. Трубопровод охлаждающего газа

Полная замена рабочего слоя огнеупорной кирпичной кладки этого трубопровода производится за счет периодических ремонтов.

Полная замена изоляционного слоя огнеупорной кирпичной кладки не производилась с момента пуска в эксплуатацию печей (для печи М1 – 17 лет, печи М2 – 15 лет, печи М3 – 14 лет, печи М4 – 13 лет). Полная замена бетонной футеровки производится через 13-15 лет работы.

Периодически один раз в 2-4 года производится частичный ремонт рабочего и изоляционного слоя огнеупорной кирпичной кладки. Причины – конструктивная особенность кладки трубопровода (стрельчатое сопряжение), воздействие на кладку запыленного газа, отложение сажистого углерода, частые остановки печи с быстрым охлаждением. Объем периодически заменяемой огнеупорной кладки рабочего слоя составляет 10-50%, изоляционного слоя 5-30%.

На 8-10 год эксплуатации появляется необходимость в проведении частичных ремонтов бетонной защитной футеровки и металла брони корпуса печи и трубопроводов охлаждающего газа. Причины – износ металлической защитной футеровки трубопровода с образованием продува, уменьшение проходного сечения, воздействие на бетонную футеровку запыленного газа, отложение сажистого углерода. Объем периодически заменяемого бетона 30-60%.

Используя ежегодные остановки печи с выгрузкой шихты, производится ремонт изношенной бетонной футеровки трубопровода. Причина – воздействие на кладку запыленного газа, отложение сажистого углерода, отсутствие возможности ремонта бетонной футеровки.

Выводы: Максимальная продолжительность эксплуатации новой огнеупорной футеровки трубопровода охлаждающего газа без ремонта составляет 2-4 года.

Причины – разрушение бетонной и кирпичной частей футеровки отложением сажистого углерода с уменьшением проходного сечения, частые остановки печи с быстрым охлаждением. Для сокращения периодических ремонтов рекомендуется выполнять кладку рабочего слоя стрельчатого сопряжения на мертеле ММКФ-85.

3.7. Экспертиза металлоконструкций печи

Для металлоконструкций СПП наиболее характерны следующие повреждения, возникающие в процессе эксплуатации:

а) ослабление болтовых соединений;

б) образование усталостных трещин в элементах и их соединениях;

в) выработка (износ) шарнирных соединений;

г) разрушение элементов вследствие коррозии;

д) разрушение (вздутие) элементов замкнутого сечения вследствие замораживания и оттаивания в них сконденсированной воды;

е) деформация металлоконструкций при транспортировке и монтаже.

При осмотре сварных соединений особое внимание уделялось выявлению трещин. Трещины могут возникать и развиваться не только в сварных швах, но и в примыкающей к ним околошовной зоне основного металла. Особо тщательно следует осматривать проблемные сварные швы в местах наиболее вероятного появления трещин. К ним относятся:

а) элементы с резким перепадом поперечных сечений;

б) узлы крепления раскосов, стоек, связей и косынок к поясам;

в) места окончания накладок, ребер, проушин;

г) отверстия с необработанными кромками, прожженные и заваренные;

д) места пересечения сварных швов и их окончания, прерывистые швы;

е) перепады в толщинах (в высотах стыкуемых листов, элементов);

ж) технические дефекты сварных швов: подрезы, прожоги, перерывы в швах, незаваренные кратеры, резкие переходы от наплавленного металла к основному, чрезмерные усиления катета шва, непровар шва.

В металлоконструкциях более всего подвержены коррозии те элементы, в которых задерживается влага, скапливается грязь, и слабовентилируемые места.

Возможными местами выявления коррозии являются:

а) замкнутые пространства (коробки) несущих рам;

б) опорные узлы корпусов;

в) зазоры, щели, образующиеся вследствие неплотного прилегания сопрягаемых элементов;

г) соединения, выполненные прерывистыми швами.

Степень поражения металла коррозией определялась путем сравнения замеров поперечных сечений в поврежденных коррозией местах с номинальным сечением элемента по чертежу. Остаточная толщина определялась инструментальным замером и толщиномерами после тщательной очистки металла от коррозии.

При необходимости осуществлялось засверливание сверлом, имеющим диаметр не более полуторной толщины металла. С целью исключения попадания влаги через отверстия после замеров оно заваривалось электродом, соответствующим марке стали, а шов зачищался. При уменьшении поперечного сечения какого-либо из расчетных элементов металлоконструкций СПП (снижение толщины стенок вследствие коррозии) более чем на 10%, в соответствии с действующими нормативными документами, СПП к эксплуатации не допускалось.

4. Рекомендации по результатам экспертизы

Результаты экспертизы позволяют сделать следующие выводы:

- Максимальная температура в шахтных печах установок металлизации окатышей не превышает 950-970оС.

- Огнеупорная футеровка из штучного шамотного кирпича требует частых промежуточных и капитальных ремонтов. Объем заменяемой кирпичной кладки при частых промежуточных ремонтах может достигать 50-60%, что требует значительных эксплуатационных затрат.

Причиной второго фактора является низкий коэффициент термического расширения (к.т.р.) шамотного кирпича, который превышает к.т.р. металлических конструкций печи, с которыми он должен иметь повышенное сцепление даже при резких перепадах температур.

Ранее нами исследована возможность применения жаростойких бетонов на портландцементе и шлакопемзовых заполнителях взамен штучных шамотных огнеупоров при температурах службы теплового агрегата до 1000ºС [5-10].

Такие бетоны использованы взамен штучных шамотных огнеупоров при строительстве новых объектов тепловых установок и при их капитальных ремонтах. Более чем 30-летняя эксплуатация стендов и боровов колпаковых печей цеха холодной прокатки ОАО «Новолипецкий металлургический комбинат» (ОАО «НЛМК»), шлаковых траншей того же цеха, а также конструкций коксовых батарей ОАО «НЛМК» и дымовых труб показала высокую эффективность такой замены.

Температура службы жаростойких шлакопемзобетонов на портландцементе может достигать 1000ºС. Следовательно, при указанной выше температуре службы шахтных печей металлизации окатышей футеровка из штучных шамотных заполнителей может быть заменена на жаростойкие шлакопемзобетоны. Особенно это эффективно при нанесении мелкозернистых жаростойких шлакопемзобетонов на металлоконструкции методом торкретирования под давлением 0,3-0,5 МПа по сетке. Этим достигаются высокие плотность, газонепроницаемость и прочность футеровки, отличное сцепление бетона с металлоконструкциями, а также ее стойкость к резким перепадам температур в печи.

Эти бетоны одновременно являются химически стойкими и в агрессивных газовых средах конструкций дымовых труб при сжигании высокосернистого газа или мазута (с содержанием серы до 3,5%) [5]. Такие бетоны устойчивы к действию смеси разбавленных соляной и серной кислот с концентрацией 5-10%.

При исследованиях к.т.р. шлакопемзобетонов [10] установлено, что его величина в десятки раз превышает таковой у шамотных огнеупоров. Поэтому при перепадах температур металл и бетонная футеровка расширяются и сжимаются практически в одинаковой степени. Это позволяет увеличить долговечность такой футеровки в несколько раз.

Высокая плотность и прочность шлакопемзобетонов достигаются также благодаря высокой степени сцепления цементного камня с заполнителями из шлаковой пемзы, имеющими пористую шероховатую поверхность, за счет затекания цементного теста в поверхностные поры. Это достигается и за счет похожего химико-минералогического состава шлакопемзовых заполнителей с цементным камнем. И вяжущее, и заполнитель состоят преимущественно из силикатов и алюминатов кальция.

Кроме того, практикой применения шлакопемзобетонов в строительстве установлено, что эти бетоны обеспечивают хорошее сцепление с металлом и не только не вызывают его коррозию, но и защищают металлы и арматуру от коррозии.

Была также установлена возможность использования этих бетонов до температур 1000ºС, а на заполнителях из литого шлакового щебня (кислых доменных шлаков) – до 1100ºС [9-10]. Жаростойкие бетоны на шлакопемзовых заполнителях были также использованы вместо штучных шамотных огнеупоров для футеровки пода вагонеток туннельных печей, применяемых при обжиге керамических изделий и глиняного кирпича. Температура службы бетона в этих условиях составляла около 1000ºС. Такая футеровка оказалась более эффективной – увеличился срок оборачиваемости вагонеток.

Замена шамотных огнеупоров на шлакопемзоботон при футеровке стендов колпаковых печей, применяемых для отжига листовой стали после прокатки, позволила отказаться от ежегодных плановых ремонтов этих стендов. Это объясняется, помимо указанных выше факторов (высоким к.т.р. и хорошим сцеплением с металлическими конструкциями подов), отсутствием у монолитного бетона большого количества стыков, как это имеет место у штучных шамотных огнеупоров. Стыки, заполняемые раствором, отличающимся по составу от шамотного кирпича, являются концентраторами температурных и механических напряжений, возникающих в футеровке. В них в большей степени, чем на кирпиче, происходит науглероживание за счет повышенной пористости.

Эти данные позволяют рекомендовать для футеровки печей с температурой до 1000ºС замену штучных шамотных огнеупоров на жаростойкий шлакопемзобетон на портландцементе, а при температурах до 950ºС и на шлакопортландцементе с тонкомолотыми добавками из материалов заполнителей. Такие добавки способствуют повышению плотности бетона за счет взаимодействия содержащегося в них аморфного кварца или глинозема с известью, выделяющейся при твердении цементного камня. При этом образуются нерастворимые силикаты или алюминаты кальция, закупоривающие поры в бетоне и повышающие его плотность, прочность и газонепроницаемость.

Нами были разработаны рекомендации по использованию продуктов шлакопереработки в составах жаростойких бетонов с температурой службы до 1100ºС [10]. При этом для температур 1100ºС в качестве крупного и мелкого заполнителей таких бетонов рекомендовано применение литого шлакового щебня из кислых доменных шлаков, а в качестве вяжущего – портландцемент М400 или М500 с тонкомолотыми добавками из материалов заполнителей. Такие бетоны внедрены в г. Липецке на указанных выше тепловых объектах.

Для защиты от коррозии металлоконструкций промышленных печей, включая действие сажистого углерода, можно рекомендовать, после очистки их от ржавчины и обезжиривания, окрашивание синтетическими красками или лаками на основе кремнийорганических полимеров марки КО. Эти полимеры выдерживают длительное действие температур до 450ºС, а при использовании кварцсодержащих и асбестовых наполнителей – и до 550ºС. Помимо этого, они являются гидрофобизующими, что повышает защиту металлоконструкций от коррозии при использовании их во влажных условиях.

Такие полимеры выпускаются на предприятии ОАО «Силан» г. Данков Липецкой области.

Из вышесказанного следует, что несущую способность и сроки службы промышленных печей даже в условиях повышенной агрессивной среды можно увеличить применением высокоэффективных жаростойких бетонов на шлаковых заполнителях, а металлоконструкции – окрашиванием кремнийорганическими лакокрасочными материалами.

Библиографический список

- Методические рекомендации по экспертизе промышленной безопасности технических устройств опасных производственных объектов металлургических производств. Утверждены НО «Ассоциацией Металлургэксперт» 11.12.2001 г. Согласовано Госгортехнадзором России 14.12.2001 г.

- ПБ 11-401-01. Правила безопасности в газовом хозяйстве металлургических и коксохимических предприятий и производств.

- Правила безопасности при ремонте оборудования на предприятиях черной металлургии. Утверждены Госгортехнадзором СССР 10.04.89 г.

- Положение о порядке продления срока безопасной эксплуатации технических устройств, оборудования и сооружений на опасных производственных объектах. Утверждено Постановлением Госгортехнадзора России от 09.07.2002 г. №43.

- Жаростойкий шлакопемзобетон в конструкциях дымовых труб / Г.М. Васильева, Г.Е. Штефан. //ЭИ сер. «Строительство металлургических и химических предприятий». – М., 1984. – Вып.5. – С. 9-10.

- Внедрение жаростойких шлакопемзобетонов в промышленном строительстве. /Г.М. Васильева, Г.Е. Штефан. //Сб. «Жаростойкие бетоны с использованием отходов промышленности и конструкции из них». М.: 1984.–с. 34.

- Жаростойкие бетоны на шлакопемзовых заполнителях в конструкциях стендов и боровов колпаковых печей / Г.Е. Штефан, Г.М. Васильева, А.И. Меркулова и др. //ЭИ ЦБНТИ «Организация и технология строительного производства». – М., 1988. – Вып. 12. – С. 9-12.

- Внедрение жаростойких шлакопемзобетонов для боровов коксохимпроизводства / О.В. Бобоколонова, Г.Е. Штефан, А.Д. Корнеев, М.А. Гончарова // Материалы МК «Актуальные проблемы строительного и дорожного комплексов». – Йошкар-Ола, 2004. – С. 87-90 // Там же. – С. 91-94.

- Бетоны жаростойкие на шлакопемзовых заполнителях для пода вагонеток с температурой службы 1000ºС / Г.Е. Штефан. А.И. Меркулова // ТУ 36.16.11-07-93. – Липецк: ЛЦСМ, ГОССТАНДАРТ, 1993. – 12 с.

- Рекомендации по использованию продуктов шлакопереработки НЛМЗ в жаростойких бетонах с т-рой службы 800-1100ºС / Г.М. Васильева, Г.Е. Штефан, А.В. Соболев и др. – Липецк, 1981. – 23 с.