Безгодов И.М. – Старший научный сотрудник кафедры «Испытания сооружений» Московского государственного строительного университета

Горбунов И.А. – Профессор кафедры «Испытания сооружений» Московского государственного строительного университета, кандидат технических наук

Шульгин П.Ю. – Старший преподаватель кафедры «Испытания сооружений» Московского государственного строительного университета

Обеспечение высокой надежности создаваемых конструкций и оптимизация параметров расчета в значительной степени определяются наличием информации о физико-механических свойствах используемых материалов. В настоящее время накоплено большое количество сведений о стандартных механических характеристиках поведения бетона различной прочности. Однако эти сведения не могут удовлетворять требованиям достоверности расчетов конструкций и сооружений, бетон которых работает при сложном напряженном состоянии в условиях длительного нагружения. С целью разработки научно обоснованных методов прогнозирования деформационных способностей и предельных состояний конструкций и сооружений проводятся исследования закономерностей деформирования и разрушения бетона в условиях сложного напряженного состояния. Результаты этих исследований впоследствии могут быть использованы не только в расчетной практике, но и в научных целях при развитии феноменологических моделей механики твердого тела.

Наши знания о прочностных и деформативных характеристиках поведения бетона под воздействием длительного нагружения в условиях сложных напряженных состояний довольно незначительны, хотя именно в таких условиях наиболее реально проявляются свойства материала.

Длительные испытания бетона в сложном напряженном состоянии связаны с большими методическими трудностями. В настоящее время отсутствуют стандартные средства испытания и регламентация их проведения. Нет единого мнения о форме образца, его размерах, условиях его контакта с нагружающим устройством, методе измерения деформаций и т.д. Разнообразие методик не позволяет сравнивать экспериментальные данные, полученные различными исследователями. Так, при испытаниях бетона на ползучесть в условиях двухосного сжатия, относительные деформации, полученные различными экспериментаторами, отличаются более чем в 3 раза (Карчемский М.Ю. II-я серия eдв/eодн=0,33 [1], Furr H.L. eдв/eодн=1,04 [2]). Частично этот пробел восполняют имеющиеся нормативные [3] и рекомендательные документы [4, 5] по длительным испытаниям бетона при одноосных напряженных состояниях и рекомендации по кратковременным испытаниям бетона в условиях сложного напряженного состояния [6].

Большинство экспериментальных исследований работы бетона в сложном напряженном состоянии проведено на образцах-плитах с размерами 40×40×10 см. Однако, эта форма образца применима только для испытаний в условиях двухосного напряженного состояния. Форма цилиндра также нежелательна, так как это не дает возможность создания трехосной неравномерной нагрузки. При выборе из двух других форм – призмы и куба, следует учитывать следующее. Известно, что, если образец имеет форму куба, на его прочность существенным образом влияет контактное трение. Многочисленными опытами было доказано, что при увеличении высоты образца прочность постепенно снижается и при соотношении h:а=4 и более кривая изменения прочности от высоты образца приближается к асимптоте. Таким образом, для получения однородного напряженного состояния в средней части образца можно использовать образец-призму с соотношением h:а=4. Известны работы, в которых контактное трение между образцом-кубом и жесткими плитами уменьшалось при использовании различного рода прокладок и смазок. Доказательством удачно подобранной прокладки считается равенство призменной и кубиковой прочности. Кроме того, кривые деформирования “s-e“ должны быть близки между собой. В работе [7] проводились исследования по влиянию на характер деформирования способа приложения нагрузки на испытуемый образец. Были сделаны выводы, что необходимо разделять два способа приложения нагрузки: гидростатический способ передачи сжимающей нагрузки, когда материал образца работает при s=const в горизонтальных сечениях образца и поэтому образовавшиеся трещины в образцах с малой высотой не ведут к перераспределению внешней нагрузки с более податливых участков на более прочные. Это, естественно, способствует развитию ограниченного числа трещин и перерастанию их в магистральные. При механическом способе передачи сжимающей нагрузки, то есть с помощью жестких опорных плит, материал образца работает при e=const в горизонтальных сечениях образца. В этом случае при появлении в материале ослабленных зон происходит перераспределение сжимающих усилий на более прочные зоны, что способствует торможению ранее возникших трещин и образованию и развитию новых. Использование некоторыми исследователями при двух- и трехосном напряженном состояниях так называемых «щеток» [8] хотя и снимает касательные напряжения, но не приводит к созданию однородного напряженного состояния в образце.

На основе анализа испытаний образцов-призм и кубов при различных способах передачи нагрузки и сравнении процессов деформирования были сделаны выводы, что гидростатический способ передачи нагрузки предпочтителен и позволяет получить однородное поле напряжений при соотношении h:a=1. Этот вывод имеет и практическое значение, поскольку довольно часто необходимо выбуривать керны из массива бетона для получения фактических прочностных и деформационных характеристик. Выбурить керн с соотношением h:d=4 довольно трудно и не всегда возможно вследствие малой толщины конструкции. Учитывая вышесказанное, можно заключить, что гидростатический способ позволяет получать деформативные характеристики Е и n на образцах малой высоты. В то же время доводить образец до разрушения с помощью гидростатического способа передачи нагрузки довольно трудно и поэтому при испытаниях бетона в условиях двух- и трехосного сжатия следует испытывать образцы призмы с соотношением h:a=4. Причем, в направлении большего по модулю напряжения s1 следует прикладывать нагрузку вдоль призмы от стандартных прессов с жесткими опорными плитами, а в направлениях s2 и s3 гидростатическим способом передачи нагрузки. Таким образом, можно получить в испытуемом образце однородное напряженное поле и проводить испытания при неравномерном трехосном сжатии.

Рис. 1. Конструктивная схема установки для испытания образцов при трехслойном сжатии: 1 – гидростатические камеры; 2 – основные несущие боковые стены; 3 – силовые бол-ты; 4 – боковые несущие плиты; 5 – бетонный образец; 6 – стальные пластины

В соответствии с вышеизложенным автор статьи разработал установку, конструкция которой представлена на рис.1. Установка состоит из четырех камер давления (1), заполненных маслом. Давление масла воспринимают четыре несущие плиты, из которых две основные плиты (2) удерживаются шпильками (3), а две другие (4) упираются своими боковыми зубьями в пазы основных плит. Камеры давления могут быть выполнены в виде резиновых мешков, защищенных латунными мембранами толщиной 0,2-0,4 мм, или металлических камер из тонкой пластичной стали. Подача масла в камеры производится через штуцера (5) от насосных станций.

Установки гидростатического типа использовали в своих испытаниях Коган Е.А. [9], Малашкин Ю.Н. и Прядко Н.В [10].

Одним из главных вопросов, который возникает при испытании образцов в условиях сложного напряженного состояния, является измерение деформаций в процессе испытания, так как сам образец, загруженный трехосевой нагрузкой, закрыт со всех сторон испытательным оборудованием. Применение индикаторов часового типа (ИЧ, МИГ) в этом случае становится невозможным, а тензорезисторы, наклеенные на боковые поверхности, подвергаются непосредственному воздействию мембранной установки. Кроме того, имеющиеся небольшие поры в бетоне под датчиками могут существенно повлиять на корректность результатов измерений.

Для решения этой задачи в МГСУ были разработаны специальные внутренние датчики. Из смеси на основе эпоксидной смолы и песка в соотношении 1:4 изготавливается пластинка размером 70×10×4 мм, на которую наклеивается тензорезистор с базой 50 мм и предварительно подпаянными монтажными проводами (рис.2,а). Далее пластинка укладывается в форму и покрывается сверху смесью того же состава. После распалубки и термообработки датчик зачищается на наждачном круге для придания ему цилиндрической шероховатой формы длиной 70 мм и диаметром 7-8 мм.

Рис. 2. Внутренний датчик: а – после наклейки тензорезистора; б – после зачистки; 1 – тензорезистор; 2 – выводы проводов

Для улучшения сцепления с бетоном на датчике протачиваются три круговые бороздки глубиной ~1-2 мм (рис.2,б). Перед бетонированием образцов изготовленные внутренние датчики монтируют в металлических формах по направлениям главных напряжений.

Внутренние датчики предназначены для проведения измерений относительных деформаций бетона в условиях различных напряженных состояний как при кратковременном, так и при длительном действии нагрузки.

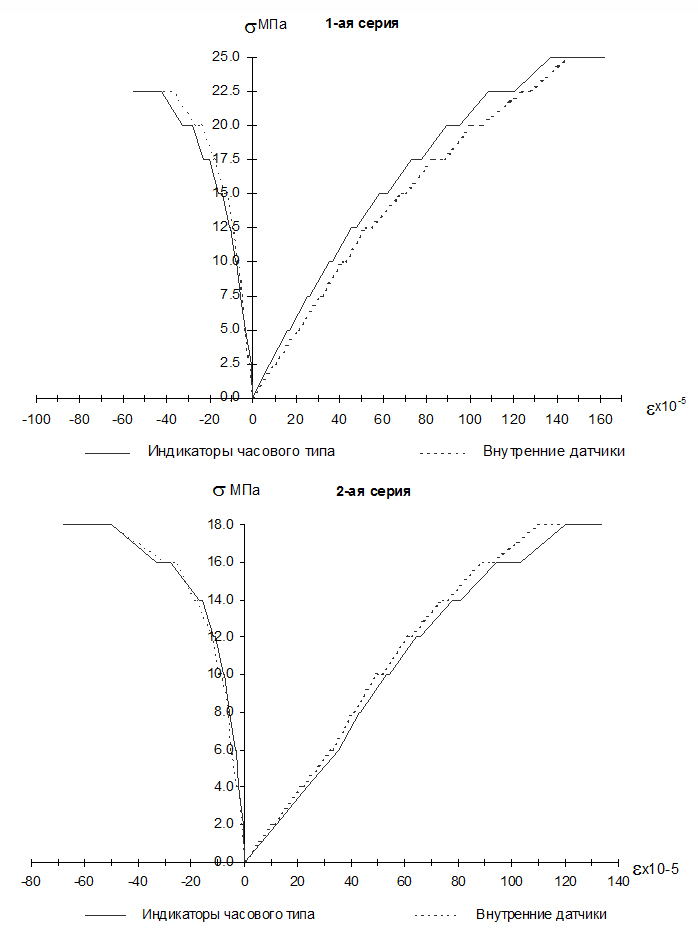

Для оценки корректности измерения деформаций внутренними датчиками были проведены методические опыты на двух сериях образцов. Первая серия состояла из четырех, вторая – из трех образцов-призм размером 10×10×40 см. Образцы испытывались по стандартной методике, изложенной в ГОСТ 24452-80 [11]. Нагрузка прикладывалась ступенями примерно по 0,1Rb, с 5-минутной выдержкой на ступени. В ходе опытов данные о деформациях регистрировались как по внутренним датчикам, так и по стационарно установленным на образцах индикаторам часового типа (ИЧТ). База измерений по ИЧТ составляла в продольном направлении 200 мм, а в поперечном – 100 мм. На рис.3 представлены результаты испытаний двух образцов (по одному из каждой серии), для которых отмечались наибольшие расхождения в продольных и поперечных деформациях, определяемых двумя способами. Деформации сжатия условно считаются положительными. По данным ИЧТ построены графики, представляющие собой результаты осреднения значений деформаций по четырем индикаторам в продольном направлении и по двум для каждого из поперечных направлений.

Расхождения в значениях деформаций, зарегистрированных двумя способами, могут быть вызваны структурной неоднородностью деформативных свойств бетона. Различия в продольных деформациях в пределах нагрузки от 0,2 до 0,8Rпр составляли в среднем 12,4% для первой серии образцов и 3,6% – для второй.

Таким образом, разработанная мембранная установка в комплексе с внутренними датчиками и использованием прессового оборудования [12] позволяет моделировать различные напряженные состояния, максимально приближенные к реальным условиям эксплуатации, и количественно определять изменения в этих условиях основных свойств, функций и характеристик материалов.

Библиографический список

- Карчемский М.Ю. Железобетонные плиты предварительно напряженные в двух направлениях. – Киев: Госстройиздат УССР, 1958. – С.100-115.

- FurrH.L. Creep test of two – way Prestressed Concrete // Journal of American Concrete Institute, 1967, №6, vol.64, pp.288-294.

- ГОСТ 24544-81*. Бетоны. Методы определения деформаций усадки и ползучести.

- Методические рекомендации по исследованию усадки и ползучести бетона. – М.: НИИЖБ, 1975.

- Методические рекомендации по экспериментальному определению деформаций усадки и ползучести бетонов. – Киев: НИИСК, 1976.

- Рекомендации по определению прочностных и деформационных характеристик бетона при неодноосных напряженных состояниях. – М.: НИИЖБ, 1985.

- Малашкин Ю.Н. Безгодов И.М. Влияние способа приложения нагрузок на прочность бетона при осевом сжатии. Свойства бетона, определяющие его трещиностойкость // Труды координационных совещаний по гидротехнике. XV Координационное совещание по гидротехническому бетону. – Л., 1976. Вып.112. – С.93-96.

- H. Kupfer, H.K.Hilsdorf, H Rusch. Behavior of concrete under biaxial stress // Journal of American Concrete Institute. 1969, №8, vol.66, p.656-666.

- Коган Е.А. Установка для испытаний материалов на ползучесть при трехосном сжатии // Бетон и железобетон. – М.: Ладья, 1977. №3. — С.34-35.

- Прядко Н.В. Совершенствование методики испытаний и экспериментально-теоретические исследования ползучести бетона толстостенных корпусов реакторов АЭС при двухосном напряженном состоянии: Дис.канд.техн. наук. – М., 1977.

- ГОСТ 24452-80. Бетоны. Методы определения призменой прочности, модуля упругости и коэффициента Пуассона.

- Безгодов И.М., Андрианов А.А. Некоторые особенности исследования высокопрочных бетонов при длительном нагружении. // Научные труды II Всероссийской (Международной) конференции «Бетон и железобетон – пути развития». – М., 2005. – Т.2. – С.342-346.