Михайлов Виталий Витальевич – Заведующий кафедрой строительного

производства ГОУ ВПО «Липецкий государственный технический

университет», доктор технических наук, профессор

Колобанов Алексей Сергеевич – Младший научный сотрудник кафедры

строительного производства ГОУ ВПО «Липецкий государственный

технический университет»

Надежная и безопасная работа строительных конструкций зданий и сооружений может обеспечиваться только при своевременном проведении технического диагностирования, основанного на использовании современных методов технической диагностики, методик и средств неразрушающего контроля, которые необходимо применять на стадии эксплуатации для достоверного прогнозирования срока службы того или иного конструктивного элемента.

В настоящее время повышению долговечности и надежности зданий и сооружений, а также периодической технической диагностике уделяют особое внимание. Произошедшие за последнее время аварии зданий и сооружений с большим количеством человеческих жертв (один из примеров: авария на Саяно-Шушенской ГЭС, случившаяся 17 августа 2009 г.) накладывают определенные обязательства как на эксплуатационников, так и на проектировщиков. Особенно это актуально для зданий и сооружений, работающих в условиях агрессивных газовоздушных сред.

Оценка технического состояния конструкций зданий и сооружений проводится в несколько этапов:

Подготовительные работы:

— ознакомление с объектом обследования, его объемно-планировочным и конструктивным решением;

— составление методики работ на основе полученного от заказчика технического задания;

— изучение имеющейся проектно-технической документации, а также, если имеются, результатов ранее проведенных обследований.

Предварительное (визуальное) обследование:

— визуальное обследование конструкций, визуальное выявление дефектов и повреждений по внешним признакам с необходимыми замерами и их фиксацией;

— обмер геометрических характеристик конструкции.

Детальное (инструментальное) обследование:

— определение расчетной схемы зданий, усилий в конструкциях, а также характеристик материалов несущих конструкций, воспринимающих эксплуатационные нагрузки.

Инструментальное определение параметров дефектов и повреждений:

— детальное техническое освидетельствование состояния конструкций с последующим анализом и статистической обработкой результатов освидетельствования;

— выявление характерных дефектов и повреждений;

— камеральная обработка и анализ причин появления дефектов и повреждений;

— измерения параметров агрессивности технологической среды, а также определение параметра скорости коррозии:

- замер газовоздушной среды;

- проведение натурных (стендовых) испытаний.

Для определения скорости коррозии применяется метод стендовых испытаний, который заключается в следующем. Образцы в виде пластин взвешиваются (аналитические весы) и закрепляются в стендах, которые размещаются в уровне конструкций покрытия в различных местах.

Через некоторые промежутки времени из стендов вынимают образцы. С поверхности образцов химически удаляют продукты коррозии. После каждого цикла образцы взвешивают. По результатам обработки данных определяют начальную скорость коррозии металла в производственных условиях.

Рассмотрим данную методику на примере. В нашем регионе представитель такого производства – комбинат ОАО «НЛМК», а именно – цеха холодного проката, от которых зависит рентабельность всего предприятия в целом. Объектом исследований выступают цеха холодного проката ПХПП, ПДС, ПТС.

В ходе работы выявлялись характерные дефекты и повреждения конструкций покрытия, уровень произведенных строительно-монтажных и ремонтных работ, а также степень антикоррозионной защиты.

Так, например, характерным примером нарушения правил проведения ремонтных работ явились размещение и складирование в неустановленных ППР местах на кровле материалов, оборудования и демонтированных конструкций, носящее ограниченный локальных характер, что приводило к деформации профилированного листа. На рис. 1 показано характерное нарушение правил при выполнении строительно-монтажных работ.

На рис. 2 представлен характер деформации профнастила под действием локальной непроектной нагрузки.

Для профилированного настила различные зазоры при укладке, неплотности прилегания листов также интенсифицируют процесс развития коррозии. На рис. 3 изображен участок покрытия с характерным разрушением настила вследствие различных отклонений от правил при его укладке. Если по каким-либо причинам профилированный настил перестает удовлетворять условиям первого или второго предельного состояний, то его чаще всего заменяют.

При определении степени коррозионного износа конструкций покрытия, мы оценивали состояние антикоррозионной защиты, наличие дефектов и повреждений профилированного листа, вид дефектов и относительную площадь участков с коррозионными повреждениями. В местах, поврежденных коррозией, устанавливали характер коррозионного разрушения металла и измеряли глубину проникновения коррозии. Технология проката стали в цехах ПХПП и ПДС во многом схожа, и травление производится соляной кислотой. В травильном отделении этих цехов при концентрации хлороводорода до 11,0 мг/м3 и относительной влажности 65-70% в уровне конструкций покрытия нами наблюдалось значительное коррозионное разрушение на поверхности всех конструкций. На рис.4 показано состояние конструкций покрытия, эксплуатирующихся в травильном отделении цеха ПХПП и ПДС.

Травление в цехе ПТС производится серной кислотой, и коррозионные разрушения в данном цехе имеют отличный характер, а порой даже катастрофический. На рис. 5 показано обрушение плиты покрытия, имевшей производственный дефект после 15 лет эксплуатации.

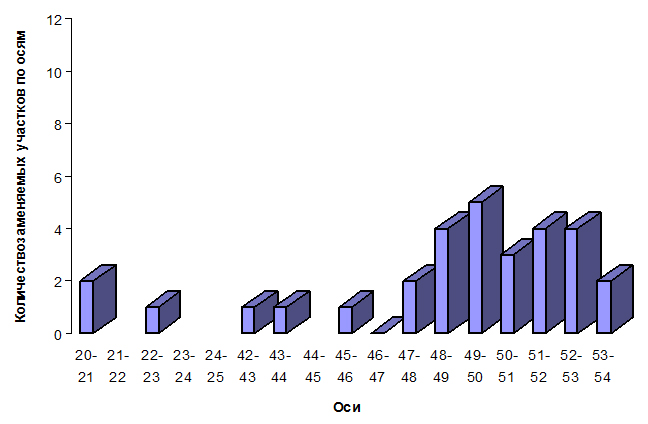

На рис.6 и 7 показаны гистограммы, на которых приведено количественное сравнение обследуемых участков и участков, требующих замены вследствие коррозионных разрушений в зданиях цехов холодного проката ОАО «НЛМК».

Рис. 6. Схемы количественного сравнения обследуемых участков и участков, требующих замены в травильном отделении

Рис. 7. Схемы количественного сравнения обследуемых участков и участков, требующих замены в отделении листоотделки

Гистограммы наглядно показывают, что наибольшее коррозионное разрушение наблюдается на участках травильного отделения. Про мере удаления от этих участков коррозионный износ конструкций значительно уменьшился.

В результате оценки технического состояния конструкций покрытия в цехах холодного проката комбината ОАО «НЛМК» были классифицированы дефекты и повреждения. Установлено, что они делятся на две группы:

1) дефекты, вызванные низким уровнем выполнения строительно-монтажных работ – 12% (местное смятие, выгибы, вырезы и т.п.);

2) коррозионный износ конструкций, провоцирующийся сильноагрессивной газовоздушной средой и влажным режимом эксплуатации – 88%.

Анализ статистических данных о повреждаемости конструкций покрытия на разных участках цехов подтвердил, что основным повреждающим фактором для конструкций покрытия, эксплуатирующихся в агрессивных средах, является коррозионный износ.

Выполнение расчетов по определению остаточного ресурса с учетом коррозионных повреждений:

— для определения остаточного ресурса конструкций зданий и сооружений используются данные, полученные из результатов стендовых испытаний и замеров технологической среды [1-4].

Разработанный метод позволяет по результатам визуального и инструментального обследования оценить техническое состояние конструкций покрытия, а также осуществить прогноз изменения этого состояния во времени и определить пути оптимизации последующих эксплуатационных расходов. Кроме того, по мере накопления информационной базы проводятся оценка и корректировка проектных решений на стадии проектирования.

По данной методике в НИС ГОУ ВПО «Липецкий государственный технический университет» выполняют обследование зданий и сооружений, работающих в условиях газовоздушных сред.

Библиографический список

- Михайлов В.В. Оценка остаточного ресурса оцинкованных конструкций покрытия прокатных цехов основного производства ОАО «НЛМК» [Текст] / В.В. Михайлов, А.С. Колобанов // Научн. Вестник Воронежского архитектурно-строительного университета. – 2008. — №1(9) – С. 61-66.

- Михайлов В.В. О несущей способности оцинкованных конструкций покрытия, работающих в хлороводородсодержащих средах [Текст] / В.В. Михайлов, А.С. Колобанов // Наука и инновации в строительстве. Оценка риска и безопасность в строительстве. Ноябрь 2008 г.: междунар. конгр. – SIB – 2008 – Т.3. – Воронеж, 2008. – С. 256-261.

- Михайлов В.В. Исследование коррозионной стойкости конструкций покрытия цехов холодного проката стали [Текст] / В.В. Михайлов, А.С. Колобанов, О.И. Лифинцев // Вестник ВолгГАСУ. Серия «Стр-во и архит.» – 2007. – № 7(26). – С. 28-32.

- Михайлов. К вопросу несущей способности оцинкованных конструкций покрытия, эксплуатирующихся в агрессивных газовоздушных средах [Текст] / В.В. Михайлов, А.С. Колобанов // Наука и безопасность.. Предотвращение аварий зданий и сооружений. Дек. 2008 г. Электронный журнал. http://pamag.ru/pressa/ocink-pokritiya.