Жаров Владимир Николаевич – Инженер отдела энергетического

оборудования ООО «ВЕЛД», г.Магнитогорск, Челябинская область

Для изготовления барабанов котлов до 11,5 МПа включительно наиболее широкое применение нашли малоуглеродистые (22К, 15М) улучшенные стали, которые достаточно пластичны при обработке давлением, хорошо свариваются, не склонны к хрупкому разрушению, сохраняют высокую прочность при нагреве до 450оС, хорошо воспринимают динамические нагрузки и имеют удовлетворительную коррозионную стойкость в неагрессивных средах. Эти стали имеют невысокую стоимость, однако при переходе на более высокие параметры пара (давление в барабане до 15,5 МПа) металлоёмкость барабанов значительно увеличивается. С учётом установленного на котлостроительных заводах оборудования применение малоуглеродистой стали становится экономически нецелесообразным. В этой связи для изготовления барабанов стали применять низколегированную сталь 16ГНМ, у которой прочностные характеристики – предел прочности и предел текучести – выше на 13,7 и 33% соответственно, чем у стали 22К.

Металл барабанов работает в тяжёлых условиях воздействия высокого давления с одной стороны и циклического влияния теплосмен при растопке и останове котла и агрессивного действия котловой воды с другой стороны. В процессе эксплуатации появляются дефекты с внутренней стороны барабанов и в штуцерах водоопускных труб в виде трещин. Повреждения металла возникают вследствие появления дополнительных напряжений, обусловленных снижением прочности или быстрым нагревом и охлаждением. У кромок трубных отверстий и на внутренней поверхности штуцеров дополнительные напряжения значительно больше, чем вдали от отверстий. По опытным данным НПО ЦНИИТМАШ установлено, что трещины на поверхности стали 16ГНМ могут возникать даже при сравнительно небольшой разнице температур – около 20оС. Во время опытов было отмечено, что трещины достигают глубины не более 5 мм и практически не распространяются вглубь металла. Очевидно это связано с тем, что малый градиент температур воздействует только на приповерхностный слой металла и не оказывает существенного влияния на весь массив.

Так как барабан котла покрыт слоем тепловой изоляции, он имеет тепловую инерцию за счет теплоты, аккумулированной покровным слоем. Следовательно проведенные НПО ЦНИИТМАШ опыты хорошо моделируют локальные теплосмены, происходящие внутри барабана в процессе эксплуатации.

При анализе повреждаемости барабанов пяти котлов-утилизаторов высокого давления, изготовленных финской фирмой Альстрем и находящихся в эксплуатации на НМЗ ЗФ ОАО «ГМК «Норильский никель», установлено, что на всех барабанах была проведена замена дренажных штуцеров из-за появления трещин как на внутренней поверхности дренажных отверстий, так и на внутренней поверхности самого штуцера.

Однобарабанный двухконтурный водотрубный котел-утилизатор с принудительной циркуляцией предназначен для охлаждения технологических газов, образующихся в конвертере технологической линии производства меди, а также для улавливания летучей пыли и получения насыщенного пара с параметрами: Р = 8,4 МПа, Т = 297оС.

Выработка пара котлом происходит во время разогрева расплава в конвертере и последующей его продувки кислородом (последнее по времени длится от 10 до 12 минут), в остальное время котел находится в состоянии горячего резерва: газовый тракт отключен, в барабан поступает греющий пар и сохраняется принудительная циркуляция котловой воды. В течение суток происходит восемь циклов выработки пара.

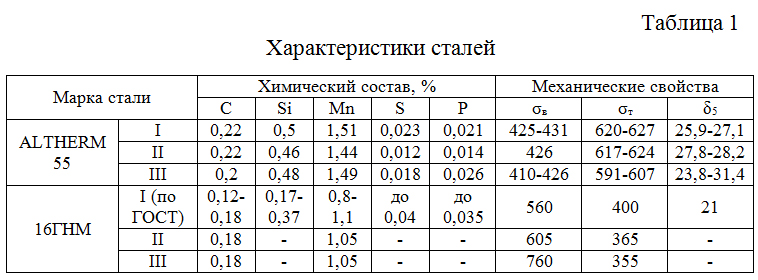

Котёл имеет выносной барабан диаметром 1800 мм и толщиной 46 мм. Материал корпуса барабана – сталь марки ALTHERM 55 по финскому стандарту VOEST. В 1999 г. по заявке НМЗ в НПО ЦКТИ сталь ALTHERM 55 идентифицирована как аналог стали 16ГНМ (табл.1).

Особенностью конструкции котла является то, что протяженность дренажной трубы от барабана до отключающего вентиля составляет около 5 м по высоте. Поэтому вода в дренажной трубе во время работы котла не участвует в циркуляции и, вследствие этого остывает. Следовательно в дренажном отверстии имеется локальный перепад температур, являющийся причиной возникновения дополнительных напряжений и последующего появления трещин.

Как видно из приведенной выше таблицы сталь ALTHERM 55 по химическому составу несколько отличается от стали 16ГНМ, однако она более пластична, что является преимуществом при циклическом характере эксплуатации.

Локализация выявленных дефектов свидетельствует о том, что при аналогичных условиях работы металла – перепад температур или теплосмены, — сталь ALTHERM 55 реагирует идентично стали 16ГНМ. Поэтому несмотря на различия в химическом составе и механических характеристиках идентификация стали ALTHERM 55 как аналога стали 16ГНМ вполне справедлива.

В целях предотвращения повреждаемости барабанов эксплуатирующей организации было рекомендовано смонтировать перемычку от дренажного трубопровода на всас циркуляционных насосов, чтобы включить застойный участок в схему циркуляции котла.

Библиографический список

- Беляев А.А. Ремонт котлов высокого давления – М.: Энергоатомиздат, 1989, 223 с.

- Гринь Е.А. Повреждаемость барабанов котлов из стали 16ГНМ // Технический комитет по надежной и безопасной работе ТЭС. – М., 2009. 47 с.