Болдырев Геннадий Григорьевич – Профессор кафедры «Основания

и фундаменты» Пензенского государственного университета

архитектуры и строительства, технический директор ООО «НПП «Геотек»,

доктор технических наук

Нестеров Павел Владимирович – Программист ООО «НПП «Геотек»,

аспирант Пензенского государственного университета

Живаев Александр Александрович – Ведущий инженер ООО «НПП «Геотек»,

аспирант Пензенского государственного университета

архитектуры и строительства

Валеев Денислам Наилевич – Программист ООО «НПП «Геотек»

1. ОБЩАЯ ЧАСТЬ

В последние годы наметилась тенденция более широкого использования автоматизированных систем мониторинга технического состояния конструкций (СМ). В подавляющем большинстве случаев СМ применяются при оценке технического состояния космической и авиационной техники, подводных лодок и надводных кораблей [1-3] и в существенно меньшем объеме при строительстве и последующей эксплуатации зданий и сооружений [4, 5]. В ГОСТ Р 22.1.12-2005 [6] эти системы мониторинга классифицированы как структурированные системы мониторинга и управления инженерными системами зданий и сооружений (СМИС). Согласно п. 4.6 ГОСТ Р 22.1.12-2005 СМИС должны обеспечивать:

- прогнозирование и предупреждение аварийных ситуаций путем контроля за параметрами процессов обеспечения функционирования объектов и определения отклонений их текущих значений от нормативных;

- непрерывность сбора, передачи и обработки информации о значениях параметров процессов обеспечения функционирования объектов;

- формирование и передачу формализованной оперативной информации о состоянии технологических систем и изменении состояния инженерно-технических конструкций объектов в диспетчерскую службу объекта;

- формирование и передачу формализованного сообщения о чрезвычайных ситуациях (ЧС) на объектах, в т.ч. вызванных террористическими актами, в единую диспетчерскую службу;

- автоматизированный или принудительный запуск системы оповещения населения о произошедшей чрезвычайной ситуации и необходимых действиях по эвакуации;

- автоматизированное или принудительное оповещение соответствующих специалистов, отвечающих за безопасность объектов;

- автоматизированный или принудительный запуск систем предупреждения или ликвидации ЧС по определенным алгоритмам для конкретного объекта и конкретного вида ЧС и ряд других действий.

Далее согласно п. 4.7 ГОСТ Р 22.1.12-2005 в состав СМИС должны входить следующие компоненты:

- комплекс измерительных средств, средств автоматизации и исполнительных механизмов;

- многофункциональная кабельная система;

- сеть передачи информации;

- автоматизированная система диспетчерского управления инженерными системами объектов;

- административные ресурсы.

Фактически в ГОСТ Р 22.1.12-2005 впервые были сформулированы требования к системам мониторинга не только технологических систем и оборудования, но и строительных конструкций зданий и сооружений. В декабре 2009 года был принят ФЗ РФ № 384-ФЗ [7], в котором уже вводится как обязательные действия включение в проектную документацию мероприятий по мониторингу состояния оснований и строительных конструкций как в процессе их строительства, так и эксплуатации.

СМИС устанавливаются для контроля технического состояния конструкций зданий и сооружений при воздействии на них окружающей среды и нагрузок (статическая, сейсмическая и ветровая) и включают набор датчиков (температуры, деформации, прогиба, наклона, ускорения колебаний, влажности, коррозии). Датчики, в последнее время, уже в цифровом виде через интерфейс передают информацию в компьютер. Компьютер, являющийся центральной частью СМИС, используется для анализа данных измерений, выявления и определения места повреждений в элементах строительных конструкций [8-10].

Система мониторинга предназначена работать непрерывно длительный период времени от нескольких месяцев до нескольких лет. Поэтому более широко применяются проводные и более редко беспроводные системы мониторинга.

В отличие от планового осмотра здания, выполняемого специалистами, два раза в год СМИС позволяет проводить инструментальный контроль непрерывно с заданным интервалом времени в течение, как этапа строительства, так и периода последующей эксплуатации зданий и сооружений.

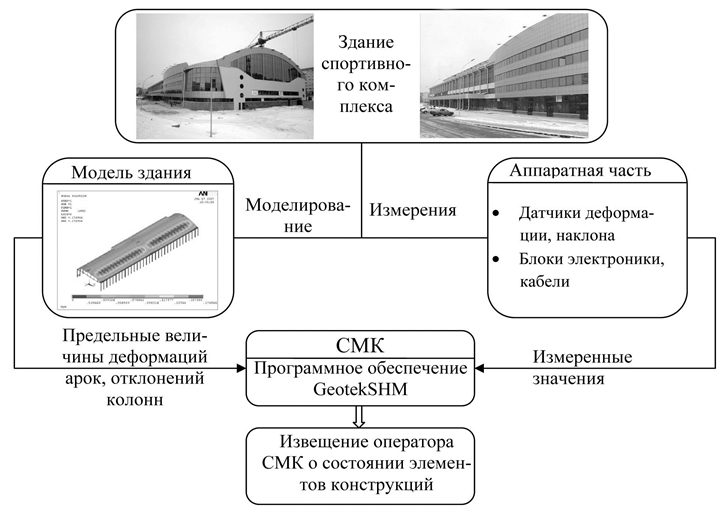

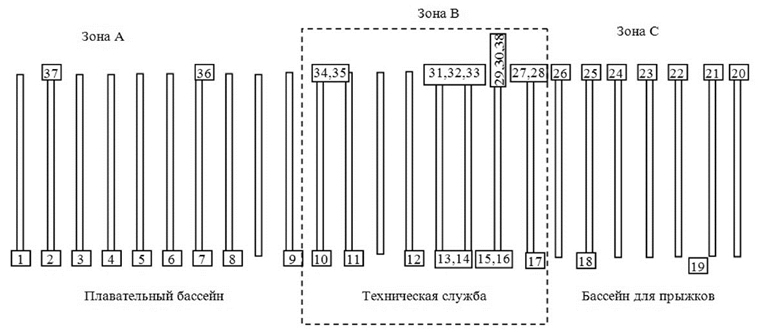

Подобная система мониторинга была разработана сотрудниками ООО «НПП Геотек» [4] в 2007-2008 гг. и установлена на первой очереди строительства гимнастического комплекса «Буртасы» в г. Пенза. Ниже приводятся основные характеристики технических средств данной СМИС.

2. ОПИСАНИЕ ОБЪЕКТА МОНИТОРИНГА

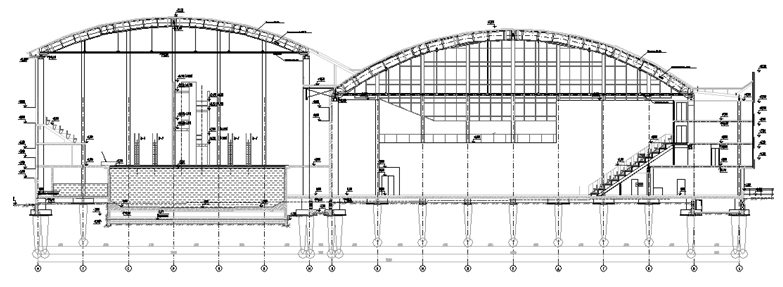

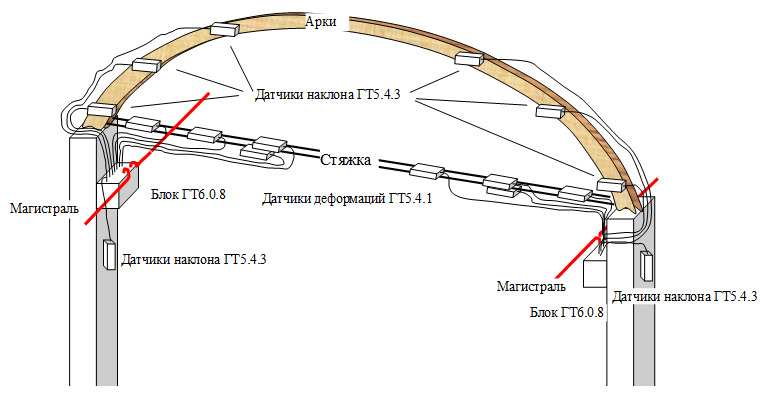

Разработанная система мониторинга предназначена для оценки текущего технического состояния несущих конструкций покрытия из металлодеревянных арок пролетом 48 и 36 м (рис. 1) и контроля отклонения от вертикали несущих железобетонных колонн под арки покрытия.

Спортивный комплекс имеет в плане габариты 192х93 м и включает в себя два сблокированных здания. Первое здание имеет габариты 192х48 м. Второе здание имеет габариты 144х39 м. Отметки верха покрытия составляют +23,63 и +17,78 м.

Несущими конструкциями здания являются железобетонные колонны и клеедеревянные арки с затяжками. В продольном направлении колонны вверху соединены распорками. Связи между арками выполнены из клеедеревянных балок. Конструктивно арки выполнены из двух клеедеревянных пластин толщиной 140 мм и высотой 1400 мм, соединенных в пакет, и затяжки из четырех стальных тяжей диаметром 50 мм. Подвесы выполнены из стали диаметром 30 мм. Заделка колонн в фундаменты жесткая. Фундаменты свайные в вытрамбованных котлованах.

На рис. 2 показан монтаж клеедеревянных арок пролетом 48 м, который был завершен на этапе строительства первой очереди в августе 2007 года. Вторая очередь строительства была завершена в декабре 2008 года.

3. ОПИСАНИЕ СИСТЕМЫ МОНИТОРИНГА

Система мониторинга предназначена для оценки текущего состояния несущих конструкций здания в процессе его эксплуатации.

Система обеспечивает выполнение следующих функций:

- Периодический контроль напряженно-деформированного состояния металлодеревянных арок и отклонения железобетонных колонн под арки покрытия, выдача информации о месте приближения измеренных значений к проектным значениям прочности и деформации.

- При превышении измеренных значений напряжений и деформаций проектных значений система выполняет постоянный контроль напряженно-деформированного состояния несущих конструкций; формирует сигналы опасности; выдает информации о месте превышения проектных значений прочности и деформации.

- Автоматическая регистрация событий в оперативной памяти системы, выдача отчетов о событиях в соответствии с запросом, а при наступлении событий по п.2 автоматически.

- Оповещение о эвакуации людей при недопустимых значениях напряжений и деформаций в элементах металлодеревянных арок и железобетонных колонн под арки покрытия.

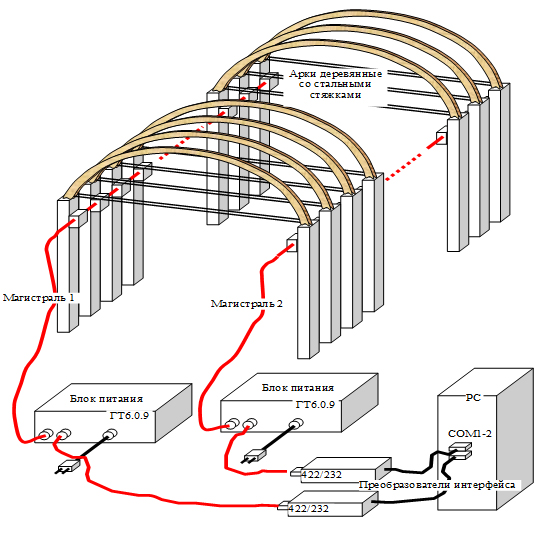

Система мониторинга в целом работает следующим образом (рис.3).

Этап 1. Сигналы с датчиков считываются устройством сбора в аналоговом виде, затем преобразовываются в цифровой вид и по кабелю передаются в базу данных компьютера. Управление работой сети датчиков выполняется компьютером с использованием программы GEOTEK-SHM. B компьютере используя градуировочные зависимости, цифровые сигналы превращаются в физические величины: деформацию, напряжения, угол наклона.

Этап 2. Используя программу ANSYS выполняется статический расчет конструктивной схемы здания, включающей колонны и арки покрытия. Результаты расчетов заносятся в базу данных компьютера и обновляются в процессе эксплуатации здания с периодом в один год.

Этап 3. Измеренные значения деформаций в арках и углов наклона колонн (этап 1) сравниваются с расчетными значениями (этап 2). В случае превышения прочности материала тяжей или материала клеедеревянных арок, а также отклонения колонн от нормативных значений выдается тревожное сообщение.

4. СОСТАВ ТЕХНИЧЕСКИХ СРЕДСТВ

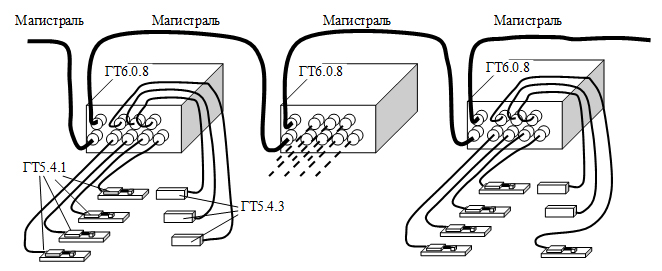

Система мониторинга состоит из базовой станции, блоков сбора сигналов с датчиков (датчиков деформации и наклона), кабельной сети.

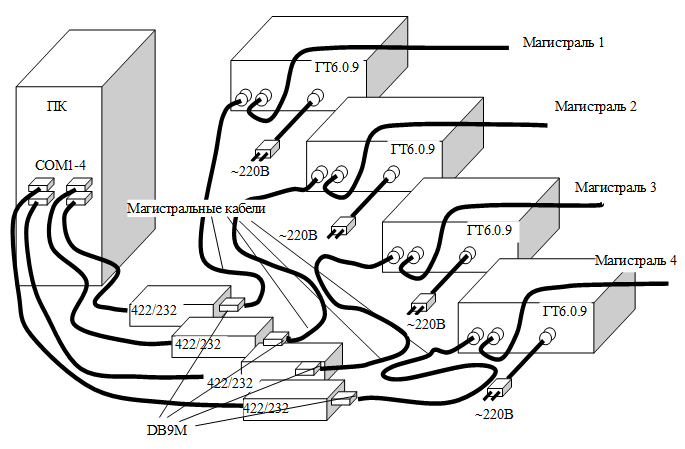

Характеристика базисной станции. Базовая станция включает индустриальный персональный компьютер, преобразователи интерфейса 422]232 ГТ6.0.11, блоки питания ГТ6.0.9, питающие магистрали напряжением +24В, программное обеспечение – WCommScanCS5.06DB и базу данных MS SQL2005. Блок-схема базовой станции показана на рис. 4, возможный вариант коммутации приведен на рис. 5.

4.1. Характеристика блоков сбора сигналов ГТ6.0.8

Эти блоки используются для сбора и обработки данных, поступающих с датчиков. В своем составе имеют:

- микропроцессор. Модель ATmega 8515L, ATMELL, США. Режим программирования – SPI. Интерфейс с АЦП – SPI. Интерфейс обмена UART;

- преобразователь интерфейса UART]422. Модель MAX3491, Dallas Semiconductor, США;

- АЦП. Модель MCP3208, Microchip, США. Разрядность -12. Число каналов – 8. Интерфейс с микропроцессором – SPI;

- дифференциальные усилители (программируемые), 7ед, принимающие сигналы с датчиков деформаций ГТ5.4.1 (ГТЯН.401161.001) и датчиков наклона ГТ5.4.3 (ГТЯН.401161.003). Модель усилителя AD8556, Analog Devices, США;

- датчик температуры. Модель AD22103, Analog Devices, США;

- преобразователь напряжения 24В]5В. Модель LM2574, ON Semiconductor, США. Потребление от магистральной линии 20–30 мА (зависит от расстояния до блока ГТ6.0.9);

- датчики деформации ГТ5.4.1, ГТ5.4.2 и датчики наклона ГТ5.4.3.

Общий вид блока ГТ6.0.8 показан на рис. 6. Блоки ГТ 6.0.8 объединяются магистралью. Общая длина магистрали может достигать 300 м при числе блоков ГТ 6.0.8 до 20.

Программирование блока ГТ 6.0.8 осуществляется с помощью программатора AS2M, ARGUSTSOFT, Россия.

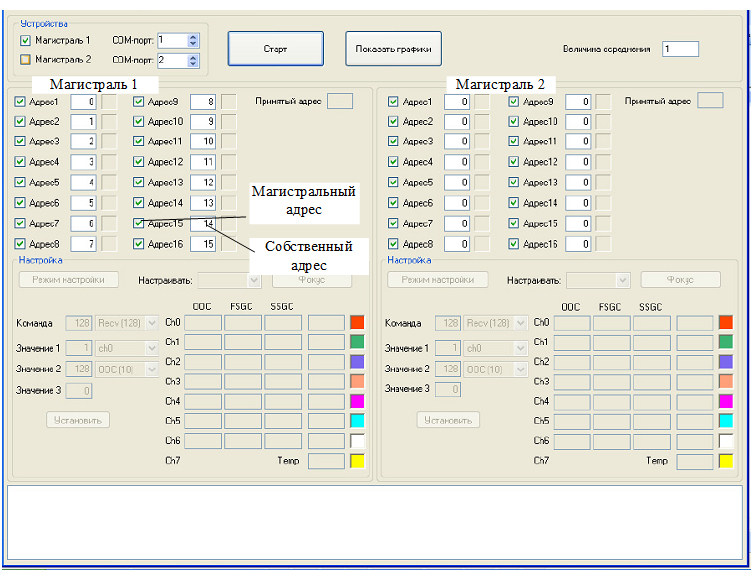

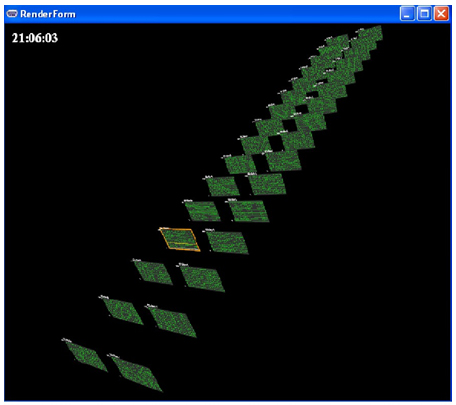

Отладка блока ГТ 6.0.8 осуществляется с помощью монитора SensorMonDIScannerDbg 5.06 (рис. 7). Монитор может одновременно наблюдать за двумя магистралями Магистраль 1 и Магистраль 2 (рис. 8). В свою очередь каждая магистраль может содержать до 16 блоков ГТ6.0.8. Назначение портов COM и установление соответствия собственных адресов адресам магистральным осуществляет пользователь.

4.2. Датчики

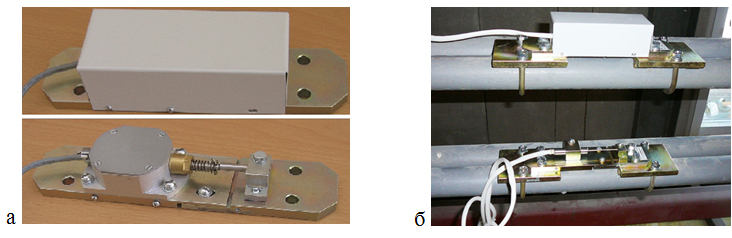

В данном проекте используются два типа датчиков. Это датчики деформации и датчики наклона. Датчики деформации установлены на клеедеревянных пластинах арок и стальных затяжках, а датчики наклона на железобетонных колоннах, на которые опираются арки (рис. 9). Это датчик деформаций ГТ5.4.1 на основе элементов Холла модели SS49E, Honeywell, США и датчики наклона однокоординатные ГТ5.4.3 на базе акселерометров iMEMS модели ADXL103, Analog Devices, США.

4.2.1. Датчики деформаций ГТ 5.4.1

В качестве датчика деформаций в рассматриваемом проекте используется датчик перемещения, основанный на эффекте Холла и датчики перемещения трансформаторного типа LVDT. В ГТ5.4.1 использован элемент Холла модели SS49E, Honeywell, США. Элемент оснащен усилителем и средствами, снижающими влияние температурных изменений. Тем не менее, в ГТ5.4.1 введен термокомпенсатор. Им служит дополнительный элемент SS49E, изолированный от магнитного поля. Сигналы с элементов SS49E поступают на дифференциальный усилитель, размещенный в блоке ГТ6.0.9. Дифференциальный усилитель программируется (настраивается) по коэффициенту усиления и смещению начального уровня. При минимальном коэффициенте усиления датчик обеспечивает отсчет величин деформаций в окне ±75 мкм с разрешением ± 0,04 мкм и допускает перемещение окна в диапазоне ±450 мкм.

Общий вид датчика деформации показан на рис. 10,а. Датчик может быть отнесен от блока ГТ6.0.8 на расстояние до 20 м. При монтаже датчика применяется специальная технологическая оснастка, позволяющая разместить окно отсчета в середине диапазона ±400 мкм.

Рис. 10. Общий вид датчиков деформаций, на основе: а – эффекта Холла; б – датчика перемещений типа LVDT

4.2.2 Датчик наклона ГТ 5.4.3

В датчике наклона используются акселерометры, изготавливаемые по технологии MEMS. В датчике ГТ5.4.3 используется однокоординатный акселерометр модели ADXL103, Analog Devices, США. Элемент имеет чувствительность 1000 mV]g. Сигналы с элемента ADXL103 и дополнительного делителя напряжения поступают на дифференциальный усилитель. Дифференциальный усилитель программируется по коэффициенту усиления и смещению начального уровня. При минимальном коэффициенте усиления датчик обеспечивает отсчет углов наклона в окне ±3,5 гр.угл. (нелинейность ±0,5%) с разрешением ± 0,0018 гр.угл. и допускает перемещение окна в диапазоне ±25°.

Общий вид датчика представлен на рис. 11. Датчик может быть отнесен от блока ГТ6.0.8 на расстояние до 20 м. При монтаже датчика применяется специальная технологическая оснастка, позволяющая разместить окно отсчета в середине диапазона ±25°.

4.2.3 Датчики температуры

В качестве датчика температуры используются полупроводниковые специализированные процессоры фирмы Analog Devices моделей AD592 (–25…+105°C), TMP17(–40…+105°C), AD22103 (0…+100°C) и др. В блоке ГТ6.0.8 используется процессор модели AD22103. Совмещение источника питания процессора и источника эталонного напряжения АЦП позволяет устранить влияние дрейфа питающего напряжения. Ошибка ±2,5°С, линейность ±0,5°С.

4.3. Магистральные кабели

Магистраль связывает блоки ГТ 6.0.8, образуя линию с протоколом обмена RS-422 (рис. 12). В качестве магистрального кабеля используется кабель марки CAT5 с сопротивлением 80 Ом]км. Коммутация кабеля внутри сенсорного узла дана на рис. 13. Сенсорные узлы имеют собственные адреса, которые не зависят от их положения в линии. Адреса задаются с помощью DIP-переключателей, размещенных внутри сенсорных узлов. Адресное поле простирается от 0 до 255. Суммарная длина отрезков кабеля, образующего магистраль, не должна превышать 300 м.

5. ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ СИСТЕМЫ МОНИТОРИНГА

Возможности автоматизированных СМИС, осуществляющих непрерывную оценку текущего напряженно-деформированного состояния конструкций зданий или сооружений, во многом определяются входящим в их состав программным обеспечением. Как правило, основной задачей программного обеспечения является непрерывный сбор большого количества данных, поступающих с датчиков сенсорных узлов на центральный сервер, с последующей их обработкой.

Известные алгоритмы СМ основаны на обнаружении повреждений в конструкциях зданий или сооружений в течение всего периода их эксплуатации. Методы, разработанные для обнаружения повреждений, могут быть классифицированы как частотные или временные [5].

Частотные методы обнаружения повреждений связывают возникающие дефекты с изменением жесткости конструкций. Эти методы используют конечно-элементные модели и линейные модальные параметры, такие, как естественные частоты и формы мод для идентификации повреждений, а в некоторых случаях, даже для определения местоположения повреждения [10]. Модальные свойства, подобные естественным частотам мод конструкций, наблюдаются в неповрежденных конструкциях. Полагают, что если имеют место изменения в модальных параметрах конструкции в течение всего периода ее эксплуатации, то эти изменения связаны с возникновением повреждений. Выделение модальных параметров из функций частотного поведения, полученных, в свою очередь, из данных вибрационных испытаний, выполняется таким же образом, как и в традиционных модальных испытаниях. Эти методы успешно применяются для идентификации больших уровней повреждений в конструкциях, но они не способны установить момент возникновения повреждения. К тому же, по отношению к конструкциям зданий и сооружений окружающая среда или изменение режима эксплуатации могут также вызвать изменения в естественных частотах и формах мод, что затрудняет использование частотного метода в случаях возникновения экстремальных повреждений.

Временные алгоритмы основаны на вычислении определенных параметров через заранее установленный период времени. К этим параметрам относятся деформации (напряжения), прогиб конструкций, крен зданий, амплитуда колебаний, которые вычисляются и сравниваются с нормируемыми значениями. Нормируемые значения регламентированы в соответствующих строительных нормах России.

В настоящем проекте при текущей оценке технического состояния конструкций гимнастического комплекса «Буртасы», применен алгоритм, основанный на времени.

5.1. Программное обеспечение Geotek SHM

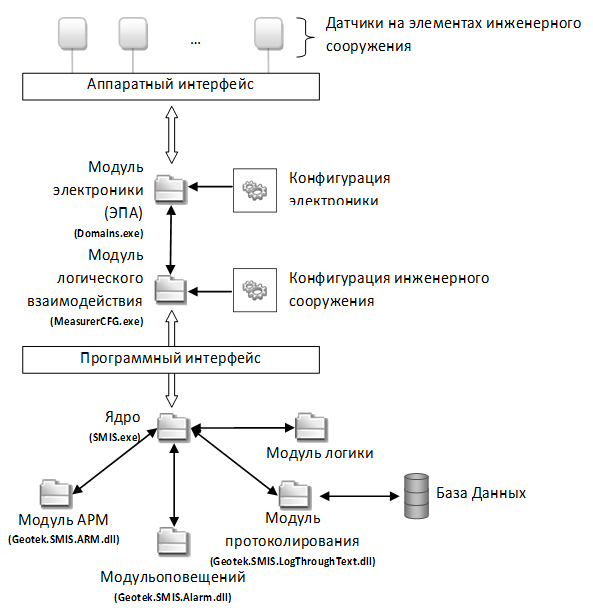

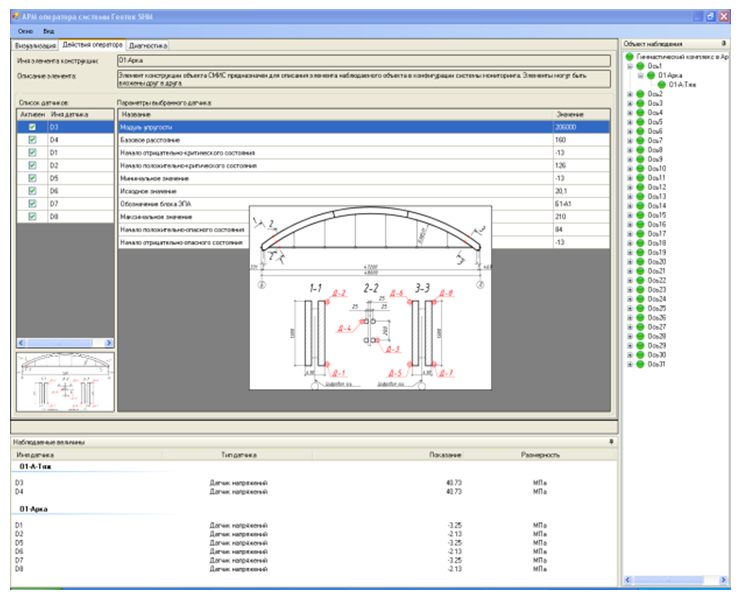

Программное обеспечение «GEOTEK SHM» рассчитано на работу на персональном компьютере под управлением операционной системы Windows (XP SP2, 2000 SP4), оптимальными характеристиками которого являются частота процессора 1.8 ГГц 2 ядра (3.2 ГГц 1 ядро), ОЗУ 2 ГБ, наличие на жестком диске 30 МБ для программного обеспечения и 120 ГБ для протокола и Microsoft .Net Framework 2.0. Структурная схема программы приведена на рис. 14, а пример вывода информации на рис. 15.

Программное обеспечение системы «GEOTEK SHM» состоит из модулей электроники, модуля логического взаимодействия, ядра системы и набора динамически подключаемых модулей. Конфигурирование производится последовательно от модуля электроники (блок ГТ 6.0.8) к ядру и подключаемым модулям.

Перед эксплуатацией программного комплекса системы «GEOTEK SHM» производится конфигурирование. Этап конфигурирования в рассматриваемом проекте начинается после решения следующих предварительных задач.

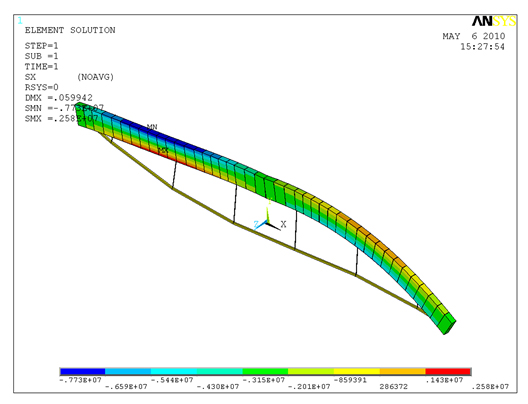

- Статический расчет конструкций здания с определением их напряженно-деформированного состояния (НДС). Расчет НДС выполнен с использованием программного комплекса ANSYS (www.ansys.com) . Некоторые результаты расчетов приведены на рис. 16. Полный технический отчет расчета НДС можно найти на сайте: www.geoteck.ru.

- Оценка результатов расчетов с определением наиболее нагруженных элементов конструкций.

- Определение мест размещения датчиков с оценкой начальных значений контролируемых параметров (деформация, прогиб, угол наклона и т.д.).

- Выбор технических средств, включая устройства сбора данных (модули электроники), датчики и кабельные сети.

В ходе конфигурирования производятся следующие действия:

- создается конфигурация модулей электроники согласно разработанной спецификации;

- после завершения монтажных работ системы выполняется проверка электроники на соответствие спецификации, производятся мероприятия по отладке модулей электроники, в ходе которых обновляются заводские параметры в соответствии с условиями эксплуатации;

- создается дерево наблюдаемых системой элементов конструкций, определяются и настраиваются измерительные каналы системы, создаются измеряемые параметры элементов конструкций, заносятся начальные показания измеряемых параметров, заносятся данные, необходимые для измерения параметров;

- создаются графические бланки элементов конструкций, планов здания, для отображения состояния элементов конструкций здания, производится проверка их соответствия тем элементам конструкций, которые обозначены в программе;

- создается подключаемый программный модуль логики, в котором содержатся прикладные алгоритмы расчета состояний элементов конструкции. Задействуются графические компоненты для визуализации работы алгоритмов;

- на графических бланках элементов конструкций и планов здания определяются места расположения элементов конструкций, датчиков, отображаются особенности монтажа.

Для эксплуатации программного обеспечения требуется минимум одна штатная единица персонала – оператор. Оператор постоянно находится у головного компьютера системы «GEOTEK SHM» и следит за показаниями на мониторе (см. рис. 15). Оператор должен обладать практическими навыками работы с графическим пользовательским интерфейсом операционной системы Windows, знать принципы обслуживания системы «GEOTEK SHM». Анализ выдаваемой системой «GEOTEK SHM» информации производит инженер. Инженер должен иметь высшее техническое образование по профилю строительных конструкций, навыки обследования строительных конструкций, знать принципы работы системы «GEOTEK SHM», уметь интерпретировать выдаваемые системой данные о наблюдаемом объекте.

6. МЕТОДИКА ОЦЕНКИ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ КОНСТРУКЦИЙ

Методика оценки напряженно-деформированного состояния конструкций и оснований зданий и сооружений принята следующей.

Используя результаты расчета напряженно-деформированного состояния конструкций здания, находятся области концентрации напряжений и величины перемещений элементов конструкции при их нагружении собственным весом, снеговой и ветровой нагрузками. В местах концентрации напряжений проектируемой конструкции устанавливаются датчики деформации, а в местах максимальных перемещений (прогибов) устанавливаются датчики перемещения. Значения напряжений и перемещений являются проектными на момент ввода здания или сооружения в эксплуатацию. Текущие значения измеряются аппаратной частью системы мониторинга и сравниваются с проектными значениями. Приращения текущих значений добавляются к проектным, при этом суммарные значения не должны превышать нормативные значения прочности, прогиба или перемещения элементов конструкций.

Расчет напряженно-деформированного состояния конструкций выполняется с использованием мощного вычислительного пакета ANSYS. Этот комплекс является одним из современных средств автоматизированного инженерного анализа, наиболее эффективным расчетным методом оценки деформированного состояния и прочности, прогнозирования долговечности и оптимизации элементов строительных конструкций.

7. АЛГОРИТМ ОБНАРУЖЕНИЯ ОТКЛОНЕНИЙ В ПОКАЗАНИЯХ ДАТЧИКОВ ПО КОРРЕЛЯЦИОННЫМ СВЯЗЯМ

Данный алгоритм основан на предположении что в измерительной системе имеются датчики, обладающие схожим поведением во времени. Например, датчики, расположенные на одних и тех же элементах строительных конструкций, находящиеся под влиянием одних и тех же внешних факторов и т.д. Фактически, эти датчики образуют так называемое “скрытое резервирование”, то есть косвенное резервирование, основанное на том, что эти датчики ведут себя одинаково (рис.17) [11].

Ключевым понятием в алгоритме является понятие “снимок состояния”.

Снимок состояния – совокупность данных за определенный временной период, состоящая из следующих компонентов:

- StartDate – начало временного периода;

- EndDate – конец временного периода;

- Data – показания датчиков, снятые в течение указанного периода;

- Correlation – корреляционная матрица датчиков.

- CorrelationFlags – квадратная разреженная матрица, столбцам и строкам которой соответствуют датчики. Ненулевое значение в ячейке означает, что датчики имеют схожее поведение (коррелируют), нулевое – датчики не коррелируют. Признак коррелирования определяется порогом, т.е. для коррелирующих датчиков коэффициент корреляции между ними (по модулю) должен быть больше либо равен порогу (обычно 0,7). Используется для определения корреляционных групп.

- MeanCorrelation – средние значения коэффициентов корреляции каждого датчика с остальными датчиками. Подразумевается, что в устойчивой корреляционной группе они существенно изменяться не должны. Используется для выявления отклонений в корреляционных группах.

Снимок состояния может формироваться как для всех датчиков, так и для отдельной группы датчиков.

Длительность периода между EndDate и StartDate называется временным окном. Размер временного окна определяется специалистом (обычно несколько недель). Последовательным перемещением временного окна по оси времени, формируется последовательность снимков состояния. При этом конец предыдущего временного периода является началом следующего.

Приведем описание последовательности шагов алгоритма, начиная с этапа обучения:

- Начало эксплуатации системы мониторинга.

- Сбор данных в течение 0,5-1 года. При этом аналитическая часть алгоритма не работает.

- С начала эксплуатации системы мониторинга прошло 0,5-1 года.

- Специалистом вручную анализируются собранные данные на предмет корреляционных связей, вручную определяются корреляционные группы. Также подбираются размер временного окна и порог корреляции.

- Закончен начальный этап обучения системы.

- Во время работы системы, автоматически формируются снимки состояния для каждой корреляционной группы. Текущие значения MeanCorrelation сравниваются с предыдущими и эталонными. В случае серьезного отклонения (более чем на 0,2) выводится предупреждения с указанием отклонившегося датчика или группы датчиков. Подробности определяются по матрице Correlation. Если отклонился один датчик – предполагается неисправность датчика, если несколько – предполагаются отклонения в поведении конструкции. Обязательно должна быть предусмотрена возможность принятия оператором решения о ложной тревоге. При этом снимок признается эталонным, но при этом учитывается время снимка, то есть время года, когда был сделан снимок (текущий месяц).

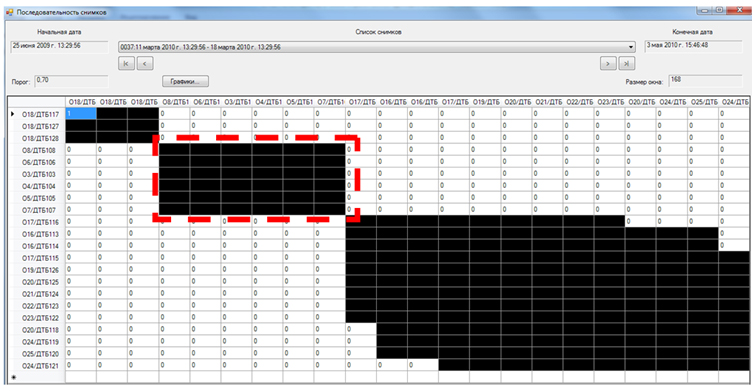

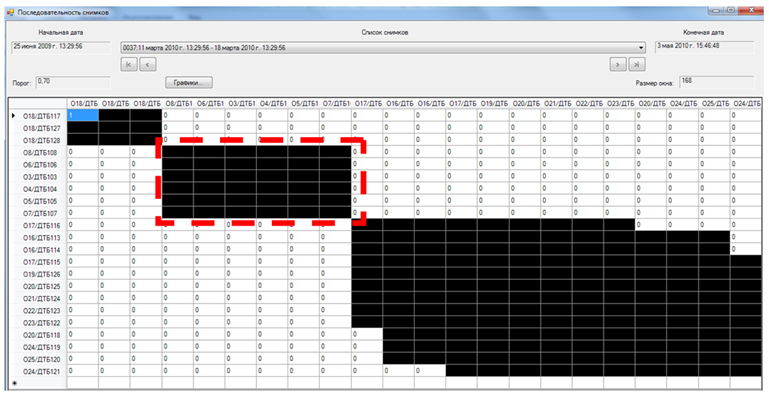

Формирование корреляционных групп. Корреляционные группы должны вручную определяться специалистом. По данным, собранным за первые 0,5-1 год работы системы, рассчитывается последовательность снимков состояния (берутся все однотипные датчики). При этом целесообразно сформировать несколько последовательностей, варьируя величину временного окна и порога, например, взять пороги 0,8; 0,75; 0,7; а окно – 3, 2, 1 недели. Комбинируя различные варианты, получим 9 последовательностей.

Далее в этих последовательностях вручную сравниваются матрицы CorrelationFlags. Для удобства представления они упорядочиваются алгоритмом Катхилла-Макки (Cuthill-McKee). Выбирается последовательность, где формируется наибольшее количество устойчивых корреляционных групп.

По изображению упорядоченной матрицы оператор оценивает датчики, которые сгруппировались в результате упорядочивания (находятся в соседних ячейках матрицы). При этом данная группировка должна быть устойчивой, то есть сохраняться на протяжении большинства снимков последовательности. Эти датчики формально объединяются в корреляционную группу. Необходимо, по возможности, объединить в корреляционные группы как можно больше датчиков. После формирования корреляционных групп система может приступить к автоматизированному анализу показаний датчиков.

Выявление отклонений в показаниях датчиков. Отклонения в показаниях датчиков выявляются путем сравнения снимков состояния корреляционных групп. Система сравнивает средние значения MeanCorrelation нового снимка с предыдущим снимком. В случае отклонения более чем на 0,2 возникает тревожная ситуация. В результате выводится сообщение об отклонениях в системе. Если отклонился один датчик – предполагается неисправность датчика, если несколько – предполагается отклонения в поведении конструкции.

Если эксплуатирующей организацией принято решение, что тревога ложная и состояние датчиков в норме, оператор отмечает данную тревогу как ложную. При этом снимок, который являлся причиной тревоги, заносится в базу эталонных. Это означает, что в случае возникновения схожих отклонений в данные период года, система не будет выдавать предупреждения, считая данный отклонения нормой [12].

Испытания алгоритма. Испытания проводились на данных второй очереди дворца спорта “Буртасы” (г. Пенза). Приведем некоторые результаты по датчикам температуры (рис. 18).

На рис. 19 изображена упорядоченная корреляционная матрица снимка состояния для датчиков температуры в период с 7 января 2010 по 14 января 2010 (1 неделя). Порог равен 0,7.

Рис. 18. Размещение датчиков температуры на элементах конструкций (арки, колонны) спорткомплекса «Буртасы», г. Пенза

Рассмотрим корреляционную группу, состоящую из датчиков №3, №4, №5, №6, №7, №8. Эта группа является устойчивой, поскольку сохраняется в различных снимках, например, на рис. 20 изображена матрица за период с 11 марта 2010 по 18 марта 2010. Как видно из рис. 20, корреляционная группа сохранилась.

Если же сделать последовательность снимков для данной группы и посмотреть на графики средних значений корреляции, то увидим существенное отклонение в период с 18 марта 2010 по 25 марта 2010 (рис. 21).

Подобные отклонения должны расцениваться как подозрительные. Причиной данной аномалии стало отклонение датчика ДТ-Б106, произошедшее с 23 по 25 марта 2010 (рис. 22).

Из рис. 22 понятно, что отклонение Б106 вызвано каким-то внешним воздействием (локальным охлаждением), а не неисправностью. Об этом говорит то, что после 25 марта показания датчика пришли в норму.

По результатам испытаний можно утверждать, что алгоритм способен выполнить поставленную задачу. Достоинства алгоритма:

- Способность анализировать данные мониторинга на предмет аномалий.

- Отсутствие сложных математических вычислений, а, следовательно, высокая скорость работы.

- Относительная простота реализации.

- Возможность работы не только в оперативном режиме, но и в режиме пост-обработки, то есть, когда данные анализируются вне рамок автоматизированной системы мониторинга.

Недостатки алгоритма:

- Необходимость участия специалиста в формировании корреляционных групп.

- Не все датчики могут объединиться в корреляционные группы, в результате чего отдельные датчики не могут анализироваться алгоритмом.

Таким образом, эффективность алгоритма сильно зависит от конфигурации и качества измерительной системы. В ООО НПП “Геотек” ведется постоянная работа по усовершенствованию данного алгоритма.

Библиографический список

- Stolz C., Neumair M. Structural Health Monitoring, In-Srevice Experience, Benefit and Way Ahead. Proceedings of the 7th Workshop Structural Health Monitoring. Editor Fu-Kuo Chang, Stanford Univesity, Vol. 1, 2009, pp. 59-67.

- McCulley P.S., Parker D.L., Weatherford D.D., Dussault P. Structural Condition Monitoring of Aviation Components. Proceedings of the 7th Workshop Structural Health Monitoring. Editor Fu-Kuo Chang, Stanford Univesity, Vol. 1, 2009, pp. 75-83.

- Statham S.M., Hanagud S.V. Autonomous Structural Health Monitoring for Space Drilling Application. Proceedings of the 7th Workshop Structural Health Monitoring. Editor Fu-Kuo Chang, Stanford Univesity, Vol. 1, 2009, pp. 142-150.

- Boldyrev G.G., Valeyev D., Idrisov , Krasnov G. A System for Static Monitoring of Sports Center Structures. Proceedings of the 7th International. Workshop Structural Health Monitoring. Editor Fu-Kuo Chang, Stanford Univesity, Vol. 1, 2009, pp. 374-382.

- Grosse C.U., Finck F., Kurz J., Reinhard H.-W. Monitoring Techniques Based on Wireles AE Sensors for Large Structures in Civil Engineering. EWGAE 2004 symposium in Berlin, DGZfP: Berlin, BB90, 2004, pp.843-856.

- ГОСТ Р 22.1.12-2005. Структурированная система мониторинга и управления инженерными системами здания и сооружений. Общие требования. – М.: Изд-во стандартов, 2005. – 23 с.

- Федеральный закон Российской Федерации от 30 декабря 2009 г. №384-ФЗ. Технический регламент о безопасности зданий и сооружений.

- Lynch J.P, Loh K.J. A Summary Review of Wireless Sensors and Sensor Networks for Structural Health Monitoring. The Shock and Vibration Digest, Vol. 37, No. 2, 2006, pp. 91-128.

- Lynch J.P., Sundararajan A., Law K.H., Kiremidjian A.S., Kenny T., Carryer E. Computational Core Design of a Wireless Structural Health Monitoring System. Proced. Advances in Structural Engineering and Mechanics, 2002, pp.1-8.

- Doebling S.W., Farrar C.R., Prime M.B., Shevitz D.W. Damage identification and health monitoring of structural and mechanical system from changes in their vibration characteristics: a literature review. Report No. LA-13070-MS, Los Alamos National Laboratory, Los Alamos, NV, 1996.

- Нестеров П.В. Автоматизированный мониторинг строительного объекта с использованием “скрытой избыточности” в сети датчиков // Информатика и вычислительная техника: сборник научных трудов / Под ред. В.Н. Негоды. – Ульяновск: УлГТУ, 2010.

- Нестеров П.В., Живаев А.А. Корреляционный анализ показаний датчиков системы мониторинга строительного объекта // Современные методы и средства обработки пространственно-временных сигналов: сборник научных трудов конференции. – Пенза: ПДЗ, 2010.