Ерофеев Владимир Трофимович – Декан архитектурно-строительного

факультета ГОУ ВПО «Мордовский государственный университет

им. Н.П. Огарева», заведующий кафедрой строительных

материалов и технологий, член-корреспондент РААСН,

доктор технических наук, профессор

Дергунова А.В. – Старший преподаватель кафедры экономики

и управления в строительстве Мордовского государственного

университета им. Н.П. Огарева, г. Саранск

Введение

Наряду с химически агрессивными средами строительные материалы и изделия в процессе эксплуатации в некоторых зданиях и сооружениях подвергаются разрушающему действию биологически активных сред. Биоповреждениям подвержены практически все материалы. В результате биоповреждений снижаются прочность и экономическая ценность материалов и изделий, ухудшается экологическая ситуация в зданиях.

Интенсивность коррозионных процессов в бетонах, вызываемых химически агрессивными средами, определяется главным образом их концентрацией, температурой и длительностью воздействия. При этом существенное влияние на коррозионную стойкость оказывают плотность структуры бетона, его фазовый и минералогический составы. Интенсивность же процессов биоповреждения, кроме вышеуказанных факторов, зависит еще и от интенсивности фотохимического воздействия, от аэробных или анаэробных условий и от всех факторов, влияющих на массу, род, вид и интенсивность жизнедеятельности микроорганизма. Поэтому механизм биоповреждений более сложен и многогранен, чем коррозионный процесс, вызываемый химически агрессивными средами. Для биоповреждений, кроме биохимических разрушительных воздействий, характерны также биомеханические, биофизические, в том числе биоэлектрохимические, коррозионные процессы.

В связи с развитием биотехнических производств, а также установленного негативного воздействия микроскопических организмов в животноводческих помещениях, в зданиях мясомолочной промышленности и т.д. возникает проблема повышения биостойкости строительных материалов, используемых для антикоррозионной защиты. В нашей работе рассматриваются способы повышения биостойкости строительных материалов и изделий посредством пропитки их пористой структуры биоцидными составами и введения в составы фунгицидных соединений.

1. Повышение биостойкости материалов и изделий посредством пропитки их пористой структуры

Композиты на основе неорганических связующих (бетоны, растворы и т.д.) являются одними из основных среди строительных материалов, используемых при возведении зданий и сооружений. Совершенствование технологии бетона в последнее время позволило заметно улучшить его качество. Однако при традиционной технологии создания бетонов трудно значительно уменьшить его пористость, так как для придания определенной подвижности бетонной смеси, требуемой по условиям бетонирования конструкций, необходимо, как правило, вводить в бетонную смесь избыточное количество воды по сравнению с тем, которое требуется для гидратации цемента. Кроме того, по своей природе цементный камень является пористым материалом, поскольку частицы цемента не могут быть уложены абсолютно плотно, а объем новообразований в обычных условиях недостаточен для полного заполнения первоначальной пустотности твердой фазы.

Капилляры и поры твердого камня имеют несколько структурных порядков, подразделяемых условно на группы, обладающие существенно различными свойствами. К первой группе относятся молекулярные поры – самые мелкие, размер которых не превышает нескольких ангстрем (А=10-8 см). Они распространены по всему объему твердого тела, которое можно представить как скелет-матрицу. Во вторую группу входят ультрапоры, обладающие столь малыми размерами, что их величина может быть определена лишь по диаметрам коллоидно-дисперсных частиц или по размерам молекул растворенных веществ. К третьей группе относятся кнудсеновские поры, имеющие ширину до 1000 А. Они образуются за счет контракционных явлений при твердении цементного камня. Четвертую группу составляют макропоры, включающие в себя поры, ширина которых достигает 2000 А. По происхождению и форме макропоры очень разнообразны и подразделяются на усадочные и тектонические трещины, сферические реликсы газовых пузырьков и поры коагуляционных структур.

Кроме количества и размеров пор в бетоне, большое значение имеет и их характер. Различают открытую и замкнутую пористость. В первом случае речь идет о системе взаимно сообщающихся капилляров в бетоне с обязательным выходом на открытую поверхность. По этим порам довольно легко фильтруются паровоздушная среда и низковязкие жидкости. Во втором случае имеет место система тупиковых и замкнутых, не сообщающихся между собой пор и, как следствие, не могущих служить капиллярными ходами для проникновения внешних сорбентов. Образование этих двух видов технологических дефектов существенным образом и по-разному влияет на долговечность цементного камня.

Таким образом, дальнейшее повышение прочности бетона, особенно прочности при растяжении, затруднительно в связи с тем, что этому материалу присуща весьма неоднородная структура с большим числом дефектов, а также сравнительно низкая адгезия между слагающими структуру компонентами и невысокая прочность их при растяжении. Преодоление этих трудностей дает возможность повысить качество бетонных материалов.

Одним из способов улучшения свойств бетонов является пропитка готовых бетонных и железобетонных изделий специальными полимерными составами или мономерами с последующей полимеризацией их непосредственно в теле бетона (бетонополимеры). Большой интерес к бетонополимерам объясняется тем, что в результате специальной обработки бетона полимерами прочность материала возрастает в несколько раз, резко увеличивается его стойкость при воздействии ряда агрессивных сред и других факторов, а также тем, что материалам могут быть приданы особые свойства, недостижимые для обычного бетона.

Важным преимуществом бетонополимеров является то обстоятельство, что последующей специальной обработке могут подвергаться различные исходные бетоны или капиллярно-пористые строительные материалы, изготовленные традиционными или упрощенными способами производства. Для пропитки бетона могут применяться самые различные материалы. Пропитка бетона является одной из основных технологических операций получения бетонополимера. От того, насколько глубоко и полно удается пропитать бетон, зависят свойства конечного продукта. Технология пропитки во многом определяется свойствами бетона и пропитывающей жидкости, требованиями к конечному материалу – бетонополимеру. Наряду с полной пропиткой для придания материалу высокой прочности или специальных свойств может применяться поверхностная пропитка на определенную глубину для повышения долговечности материала и стабилизации полученных свойств во времени. Пропитку капиллярно-пористых тел в настоящее время производят: диффузным способом, когда проникание паровоздушной среды или жидкости происходит за счет разности парциальных давлений; способом капиллярного подсоса пропиточной жидкости, когда последняя поднимается по порам и капиллярам изделия; контракционным способом, когда проникание пропиточной жидкости в свежеотформованную бетонную смесь происходит за счет вакуума, создаваемого физико-химическими процессами цементного теста; конденсационным способом, когда проникание пропиточной жидкости происходит за счет конденсации паровоздушной среды, вызванной объемно-температурными явлениями в изолируемом изделии; гидростатическим способом, когда пропитываемое изделие погружается в жидкость и проникание ее в капиллярно-пористое тело происходит за счет капиллярного подсоса и гидростатического давления; вакуумированием свежеприготовленной или сухой плотноупакованной бетонной смеси, когда проникание жидкости осуществляется за счет создаваемого разряжения; гидротермальным способом, когда свежеотформованное изделие погружается в пропиточную жидкость и подвергается гидротермальной обработке с одновременной пропиткой за счет физико-химических процессов в цементном тесте [1].

Пропитка бетона и изделий на его основе может производиться разными материалами: полимером, серой, жидким стеклом, битумом и т.д. При пропитке бетона мономером с его последующей полимеризацией в порах и капиллярах бетона происходят сложные физико-химические процессы, в результате которых в несколько раз возрастает прочность материала. Увеличение прочности и стойкости бетона в этом случае обусловлено рядом факторов, наиболее существенными из которых являются: уменьшение общей пористости материала за счет заполнения пор и капилляров бетона полимером; «залечивание» дефектов в структуре бетона и снижение вследствие этого концентрации напряжений; наличие объемного полимерного каркаса, обжимающего бетонный скелет и работающего совместно с бетоном; увеличение сцепления между цементным камнем и заполнителем; физико-химическое взаимодействие полимера и высокоразвитой твердой поверхности цементного камня в бетоне; наличие полимерной пленки на поверхности порового пространства, затрудняющей образование микротрещин, и многочисленных тонких волокон полимера, образующихся в капиллярах бетона и обладающих повышенной прочностью и модулем упругости.

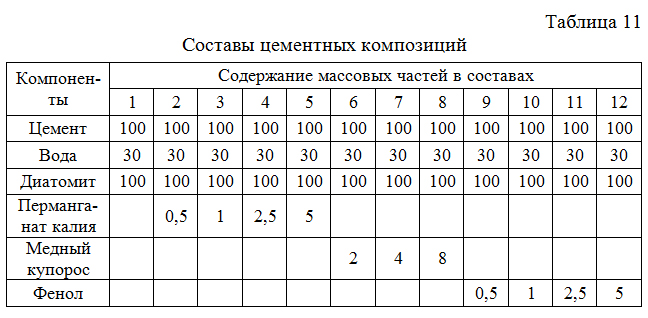

Цель настоящего исследования состояла в изучении влияния пропиточных составов на биостойкость цементных композитов и разработке бетонополимеров повышенной биостойкости. Цементные образцы формировались на основе портландцемента М400 и воды, количество которой брали из расчета обеспечения водоцементного отношения, равного 0,3. Пропитывающими жидкостями служили эпоксидные и жидкостекольные композиции с фунгицидными добавками. В качестве жидкостекольной композиции рассматривался состав на основе жидкого стекла и кремнефтористого натрия, количество отверждающегося компонента бралось равным 20 мас.ч. на 100 мас.ч. вяжущего. При таком соотношении компонентов композиция обладает фунгицидными свойствами [2]. В эпоксидные композиции вводились фунгицидные соединения различных видов. Пропиточные составы материалов приведены в табл.1.

Пропитка производилась путем трехкратного нанесения композиций на поверхность образцов кистью.

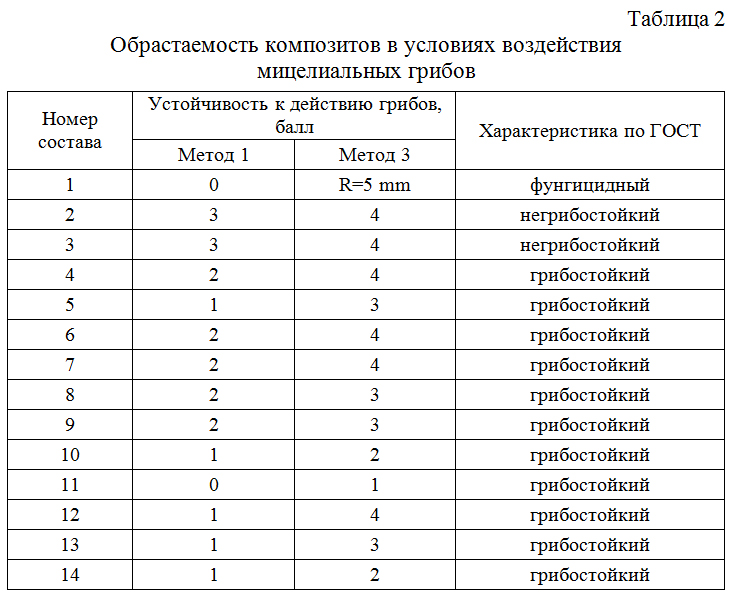

После отверждения бетонополимерных образцов в нормальных условиях в течение 28 суток были проведены их испытания на обрастаемость мицелиальными грибами по методам 1 и 3 (ГОСТ 9.049-9). Результаты исследований приведены в табл. 2.

Из результатов, представленных в табл.2, видно, что цементные композиты после пропитки жидкостекольной композицией становятся фунгицидными, а составами на основе эпоксидной смолы с фунгицидными добавками становятся грибостойкими.

2. Повышение биостойкости материалов за счет введения

в их состав фунгицидных добавок

Этот способ подавления обрастания материалов микроскопическими грибами является одним из основных. С разной интенсивностью биоциды подавляют рост и развитие микроорганизмов. Среди широкого спектра таких препаратов выделяется группа соединений, содержащих в своем составе гуанидиновую группировку: они легкодоступны, высокоэффективны, обладают широким спектром бактерицидного действия и при этом малотоксичны, не проникают через кожу и не накапливаются в организме [3]. Бактерицидное действие препарата определяется способностью производных гуанидина связываться с клеточными стенками и мембранами бактерий, проникать в ядро клеток и ингибировать клеточные ферменты. Способность связываться с мембранами в основном определяется присутствием в макромолекуле положительно заряженных групп (четвертичных аммонийных групп) и наличием на поверхности клетки отрицательного заряда, обусловленного фосфатными группами липидов.

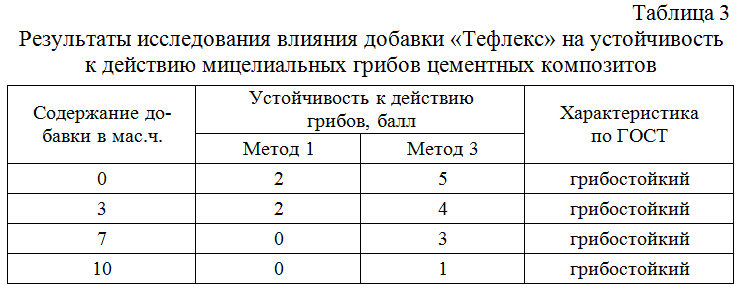

Нами с целью повышения стойкости композитов к воздействию биологических агрессивных сред в состав материалов, изготовленных на основе цементных, гипсовых, стеклощелочных и полимерных связующих вводилась биоцидная добавка «Тефлекс», представляющая собой модифицированный комплекс сополимеров гуанидина. Результаты испытаний цементных материалов в стандартных тест-культурах мицелиальных грибов приведены в табл. 3.

Анализ результатов показывает, что введение в состав портландцемента препарата «Тефлекс» в концентрациях ³3 мас.ч. на 100 мас.ч. вяжущего, повышает грибостойкость цементного камня. Это предполагает возможность использования композиций, состоящих из цемента, воды и добавки, в зданиях с биологическими средами для зачеканки трещин, изготовления крупнопористых блоков, полов и т.д.

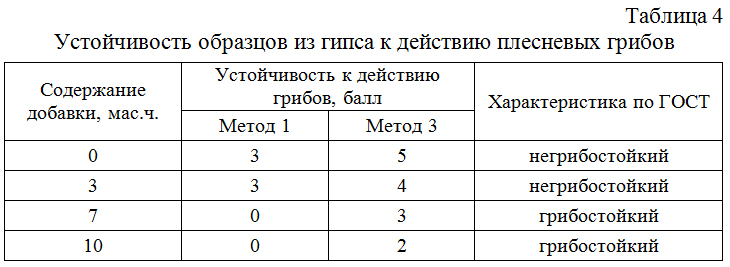

Результаты испытаний, представленных в табл.4, показывают, что введение препарата «Тефлекс» в состав образцов на основе гипсового связующего в концентрациях ³7,0% также сообщает им грибостойкие свойства.

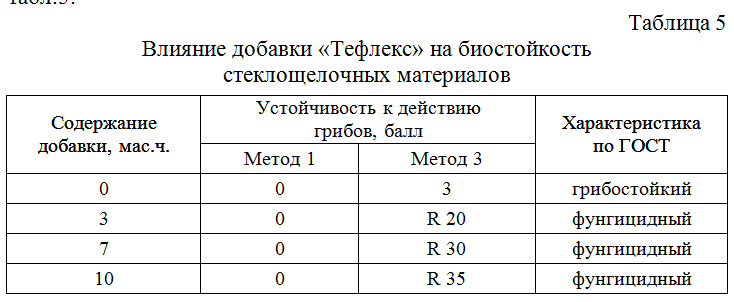

В последнее время разработаны композиты на основе стеклощелочных связующих безавтоклавного твердения [2]. Результаты испытаний данных материалов на грибостойкость и фунгицидность приведены в табл.5.

Анализ проведенных исследований, приведенных в табл.5, показывает, что введение в составы композиций препарата «Тефлекс» в концентрациях ³3 масс.ч. сообщает ему фунгицидные свойства. При этом зона ингибирования роста грибов для стеклощелочных материалов составила 20 мм. С увеличением содержания добавки растет и зона ингибирования.

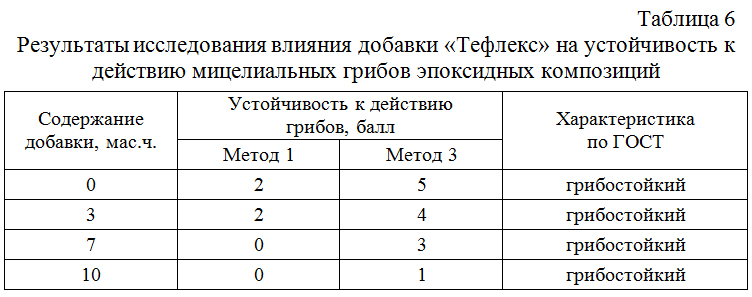

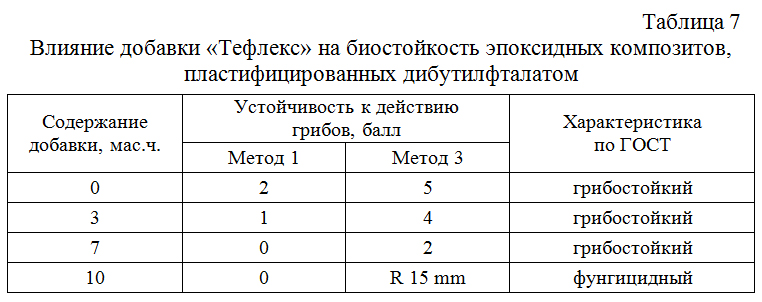

В настоящее время в антикоррозионной технике достаточно большое применение находят эпоксидные связующие, которые используются для изготовления клеев, лакокрасочных материалов, мастичных составов, полимербетонов. Причиной широкого применения данных материалов в строительстве является то, что они характеризуются комплексом благоприятных свойств, таких как повышенные показатели прочности, химической стойкости в различных агрессивных средах, пониженной усадки и т.д. Важной задачей является также создание эпоксидных композитов повышенной биостойкости. Результаты испытаний приведены в табл. 6 и 7.

Анализ проведенных исследований (см. табл.6 и 7) показывает, что введение добавки «Тефлекс» заметно увеличивает грибостойкость эпоксидных композитов, а составу, модифицированному дибутилфталатом, с содержанием добавки 10 мас.ч. придает фунгицидные свойства с зоной ингибирования 15 мм.

Результаты исследований, показанные в табл.8, свидетельствуют, что введение добавки «Тефлекс» в количестве 7 мас.ч. придает образцам на основе фурановой смолы грибостойкость.

Таким образом, экспериментальными исследованиями подтверждены биоцидные свойства добавки «Тефлекс» и установлена возможность придания строительным композитам на основе различных связующих устойчивости к воздействию мицелиальных грибов в условиях реальной эксплуатации.

3. Повышение биостойкости материалов посредством введения в их состав модифицированных наполнителей

В качестве мероприятия, направленного на улучшение технологических и эксплуатационных характеристик бетонов, способствующих повышению их биостойкости, может быть использовано модифицирование поверхности заполнителей.

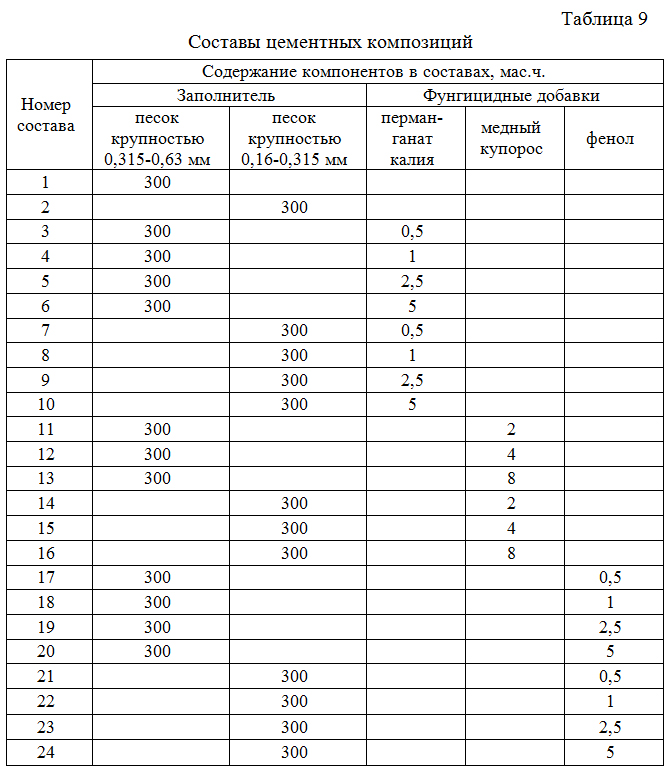

С целью повышения биостойкости бетонов были проведены исследования по приданию фунгицидности поверхности кварцсодержащих заполнителей как основного по массе компонента бетонов. Кварцевый песок применялся двух фракций – 0,16-0,315 мм и 0,315-0,63 мм. В качестве фунгицидных соединений рассматривали перманганат калия, фенол и медный купорос. Модифицирование поверхности кварцевого песка осуществлялось вначале путем его смешивания с водными растворами, содержащими фунгицидные соединения, и последующего выпаривания такого раствора и высушивания песка. На последнем этапе на поверхности песка образовывалась пленка определенной толщины.

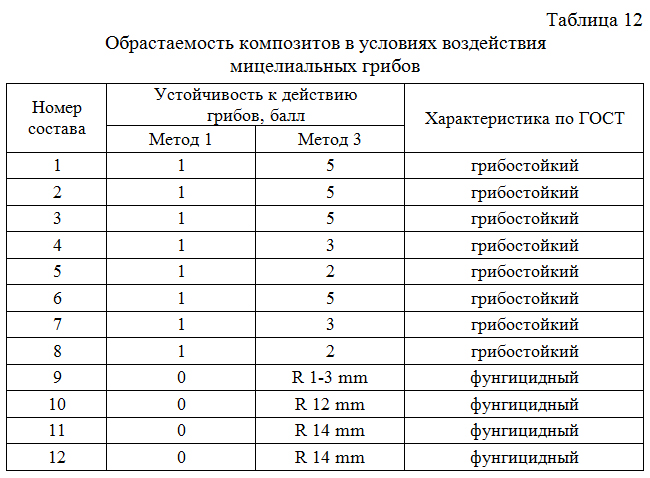

Фотографии наполнителей, обработанных фунгицидными соединениями при увеличении 1000 раз приведены на рис. 1.

Рис. 1. Фотографии наполнителей, обработанных перманганатом калия (а), фенолом (б) и медным купоросом (в), при увеличении 1000 раз

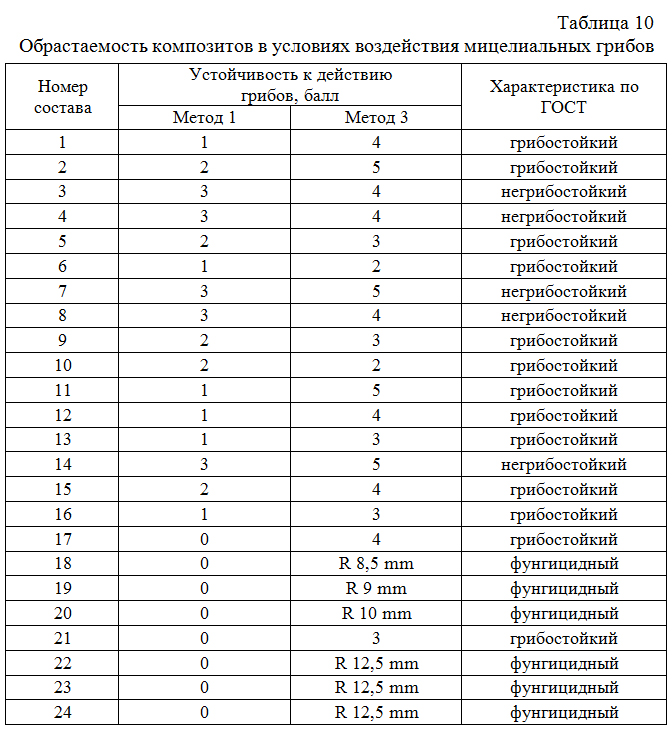

Составы для испытаний изготавливались равноподвижными. Количественное содержание мелкого заполнителя и фунгицидной добавки в составах, принятое на 100 мас.ч. цемента, приведено в табл. 9.

Результаты испытания биостойкости материалов приведены в табл.10.

Анализируя полученные результаты, можно сделать выводы о том, что модифицирование поверхности кварцевого песка перманганатом калия и медным купоросом в количестве 2,5 и 5,0 массовых частей придает образцам грибостойкие свойства, а фенолом – фунгицидные. Таким образом, проведенные опыты подтверждают возможности повышения биостойкости цементных композитов путем введения в их составы модифицированных фунгицидными соединениями заполнителей.

4. Повышение биостойкости материалов посредством введения

в их состав пористых наполнителей, содержащих

фунгицидные наночастицы

Разработка бетонов, которые соответствовали бы современным конструкционным и архитектурным требованиям, заставляет специалистов искать новые подходы к технологиям производства самого распространенного строительного материала. Конец XX столетия ознаменовался появлением в области науки и техники таких понятий, как наноматериалы, наночастицы, наноструктуры и т.п., что предопределило направление дальнейшего развития материаловедения и технологий во всех отраслях, в том числе в строительстве.

Следует отметить, что и до этого значительное внимание уделялось возможности улучшения функциональных и технологических свойств строительных композитов различного рода добавками, в том числе ультра- и нанодисперсными, которые чаще всего получают обычным продолжительным механическим измельчением исходного сырья. Однако электронно-микроскопическое исследование продуктов помола показывает, что механическое измельчение имеет границы, при переходе которых частицы измельчаемого вещества слипаются, сталкиваясь друг с другом, что приводит к динамическому равновесию «размол – агрегация» с характерным микронным (субмикронным) размером частиц. Кроме того, сколько-нибудь значимый эффект в этом случае достигается лишь при существенном (в размере нескольких процентов) содержании таких добавок в составе основного вещества. Особое значение в ряду модификаторов приобрели материалы фуллероидной структуры с максимальными размерами частиц от нескольких десятков до нескольких сотен нанометров, получаемые путем плазменно-дугового синтеза с последующей физико-химической обработкой и представляющие собой особую форму углерода. Учитывая многозвенность химико-технологических переходов и высокую стоимость исходного сырья, сложно рассчитывать на масштабное промышленное внедрение каких-либо материалов, построенных на объемном использовании нанодисперсных фуллероидных компонентов. В связи с этим исключительный интерес представляют те направления строительного материаловедения и технологий, в которых для достижения промышленно значимых макроэффектов достаточно использования наноматериалов в микродозах.

В настоящее время развиваются следующие основные направления в технологии как бетонного производства, так и строительной технологии: оптимизация в сочетании наполнителей различной дисперсности, в том числе нанодисперсных; применение активных нанодисперсных наполнителей; введение наноразмерных элементов-зародышей направленной кристаллизации цементного камня; динамическое дисперсное армирование; управление подвижностью и водоредуцированием бетонных смесей за счет модификации пластификаторов; применение нанокомпозитной арматуры; повышение устойчивости бетонов к биологической коррозии методами фотодинамической самостерилизации. Таким образом, нанотехнологии могут эффективно использоваться на различных стадиях формирования структуры бетона для усиления тех или иных характеристик.

Нами проведены исследования, направленные на повышение биостойкости бетонов за счет введения наполнителей, в порах которых содержатся наночастицы, обладающие фунгицидными свойствами. В качестве носителя наночастиц с фунгицидными свойствами использован диатомит с удельной поверхностью Sуд = 4000 см2/г. В качестве фунгицидных соединений рассматривали: перманганат калия, фенол и медный купорос.

Технология подготовки наполнителя – диатомита, содержащего наночастицы с биостойкими свойствами, заключалась в следующем: раствором фунгицидных соединений пропитывали с диатомит и затем его прогревали до полного испарения жидкости. Таким образом, в пористую структуру диатомита включались наночастицы перманганата калия, медного купороса и фенола.

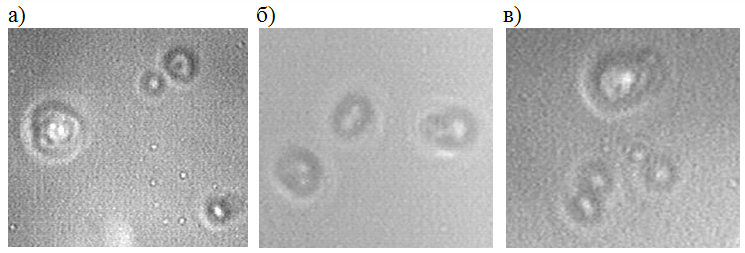

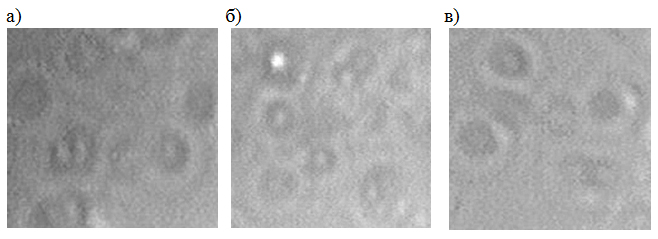

Фотографии наполнителей с наночастицами, полученными при увеличении 1000 раз, представлены на рис.2.

Составы для испытаний приведены в табл.11.

Результаты испытания биостойкости материалов приведены в табл.12.

Рис. 2. Фотографии наполнителей с наночастицами перманганата калия (а), фенола (б) и медного купороса (в) при увеличении 1000 раз

Приведенные данные свидетельствуют, что введение наполнителя, содержащего наночастицы медного купороса, придает образцам грибостойкие свойства, а фенола – фунгицидные.

Таким образом, проведенные исследования позволили получить следующие результаты:

- разработаны способы повышения биостойкости цементных композитов посредством пропитки пористой структуры материалов и изделий фунгицидными составами, введения фунгицидных соединений во время их приготовления, введения в состав заполнителей с модифицированной фунгицидами поверхностью и введения в составы пористых наполнителей, содержащих в пористой структуре фунгицидные наночастицы;

- установлено, что пропитка пористой структуры цементных бетонов композициями, обладающими фунгицидными свойствами, повышает их биологическое сопротивление. Так, использование при пропитке композиций на основе жидкого стекла с повышенным содержанием кремнефтористого натрия и эпоксидных композиций с добавкой фенольных соединений у полученных бетонополимеров обрастаемость мицелиальными грибами не наблюдается, т.е. материал стал фунгицидным;

- выявлено повышение биостойкости композитов при введении в их состав биоцидной добавки на основе соединений гуанидина. При введении на 100 мас.ч. цементного, гипсового, стеклощелочного, эпоксидного и фуранового бетонов добавки в количестве, равном соответственно 10, 10, 3, 10 и 10 мас.ч. получены фунгицидные составы;

- показано повышение фунгицидных свойств бетонов за счет введения в их состав наполнителей с модифицированной поверхностью. Получены грибостойкие и фунгицидные составы при наполнении бетонов кварцевым песком, модифицированным перманганатом калия, медным купоросом и фенолом;

- установлена возможность повышения биостойкости бетонов посредством введения в их состав пористых наполнителей, содержащих фунгицидные наночастицы.

Библиографический список

- Баженов Ю.М. Бетонополимеры / Ю.М. Баженов. – М.: Стройиздат, 1983.– 472 с.

- Завалишин Е.В. Биологическое сопротивление композитов на основе жидкого стекла / Е.В. Завалишин, В.Т. Ерофеев, В.Ф. Смирнов и др. // Биоповреждения и биокоррозия в строительстве: материалы Междунар. науч.-техн. конф. — Саранск, 2004. – С. 156-159.

- Светлов Д.А. Биоцидные препараты на основе производных полигексаметиленгуанидина / Д.А. Светлов // Жизнь и безопасность. – 2005. – № 3-4.