Прищепова Наталья Анатольевна – Доцент кафедры строительства

и теплогазоводоснабжения ГОУ ВПО «Норильский индустриальный

институт», кандидат технических наук, доцент

Обеспечение сохранности зданий и сооружений в течение заданного времени эксплуатации, сближение сроков их морального и физического износов, увеличение межремонтного периода являются главными факторами повышения уровня использования основных фондов.

Строительные конструкции, эксплуатирующиеся на предприятиях медно-никелевого производства, подвержены воздействию агрессивных сред. Опыт технической эксплуатации строительных стальных конструкции производственных зданий предприятий ОАО «ГМК «Норильский никель» показывает, что причиной высокого уровня износа металлоконструкций является коррозия стали. Доля металлоконструкций в общем объеме строительных конструкций в производственных зданиях составляет более 70%. Экономический анализ среднегодовых затрат на капитальный ремонт зданий показывает, что на усиление конструкций направляется от 64,3 до 83% в зависимости от их вида. Наибольший износ имеют конструкции шатра зданий.

Для решения вопроса долговечности стальных конструкций выполнены комплексные исследования параметров внутрицеховых сред зданий основных и вспомогательных переделов производства, структуры и химического состава сталей, качества антикоррозионных покрытий, напряженного состояния элементов конструкций, конструктивных форм сечений. Произведена оценка коррозионного износа конструкций, временной диапазон эксплуатации которых на момент обследования составлял от 5 до 50 лет.

Среди несущих конструкций покрытия наиболее распространены фермы. Рассмотрим конструктивные решения ферм покрытий на примере промышленных объектов Норильского комбината. Наибольшее распространение получили фермы с параллельными поясами и трапецеидальные с одним и двумя скатами. Характерным типом решетки является треугольная с дополнительными стойками и шпренгелями. Пролет ферм изменяется от 10 до 52 м. При этом конструкции, используемые в 40-е и 50-е годы, имеют преимущественно пролеты до 24 м. В зданиях более поздней постройки использованы фермы, как правило, унифицированных пролетов – от 18 до 36 м. Фермы, изготавливались, как правило, по индивидуальным проектам на заводах местной стройиндустрии или были доставлены поэлементно с заводов металлоконструкций, расположенных в других регионах. При изготовлении ферм использовано преимущественно тавровое сечение из двух спаренных уголков. В поясах и раскосах ферм доля таврового сечения из уголков составляет: в слабоагрессивной среде – 89 и 90%; в среднеагрессивной среде – 74 и 85% и в сильноагрессивной среде – 100 и 77% соответственно. В стойках ферм наряду с тавровым сечением значительную долю занимает и крестовое сечение из уголков. Доля использования крестового сечения составляет 25% – в слабо- и среднеагрессивной средах и 40% – в сильноагрессивной среде. Сечения из двутавров и тавров, швеллеров, прямоугольных и круглых труб имеют ограниченное применение.

Перечисленные типы сечений использовались в конструкциях, изготовленных на предприятиях местной стройиндустрии в период с 40-х по 60-е годы. Из-за ограниченной номенклатуры уголкового проката при проектировании компоновка сечений выполнялась из имеющихся в наличии профилей. Например, в фермах электролизного отделения пояса выполнены их прокатного швеллера, усиленного продольным ребром, а уголковое сечение раскосов получено путем роспуска швеллера. Тавровое сечение получали путем продольного роспуска прокатного двутавра. Для обеспечения устойчивости сжатых элементов решетки использовали замкнутые сечения квадратной и прямоугольной форм из горячекатаных уголков.

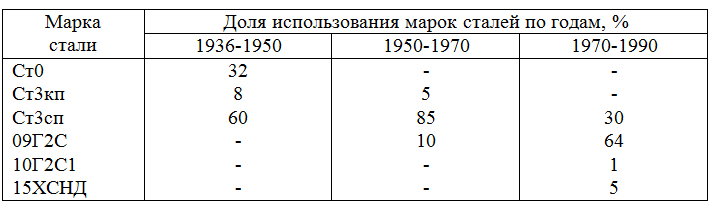

Марки сталей, используемых для изготовления конструкций в период с 1935 г. по 90-е годы, приведены в таблице.

Анализ данных показывает, что в конструкциях, введенных в эксплуатацию в 30-е – 50-е годы, использовалась малоуглеродистая сталь обычной прочности марок Ст0; Cт3кп; Ст3сп. При этом доля использования указанных сталей составляет 32,8 и 60% соответственно. Начиная с 60-х годов, применяется низколегированная сталь повышенной прочности марки 09Г2С, которая использовалась в основных элементах ферм – поясах, раскосах и стойках, колоннах и балках, тогда как элементы шпренгелей и фасонок ферм выполнялись из стали Вст3пс. В период с 1950 по 1970 гг. доля использования стали 09Г2С составила 10%, Вст3сп – 85%, Вст3кп – 5%. В последующие годы доля использования низколегированных сталей заметно увеличилась и составила для стали 09Г2С – 64%. При этом получили распространение стали 15ХСНД и 10Г2С1. Доля использования этих сталей составила 5 и 1% соответственно. Таким образом, для периода времени с 70-х годов по 90-е годы основными марками сталей являются сталь обычной прочности Вст3сп и низколегированные стали повышенной прочности марок 09Г2С и 15ХСНД.

Как показали результаты металлографических исследований образцов сталей, поверхностные повреждения под действием атмосферной коррозии имеют, в основном, сплошной равномерный характер, что подтверждено и результатами статистических исследований глубины коррозии элементов конструкций.

В условиях действия агрессивных сред несущая способность стальных конструкций изменяется в процессе эксплуатации вследствие уменьшения сечения, вызванного коррозионным износом. Например, для элементов ферм, испытывающих осевые усилия, геометрической характеристикой сечения, определяющей несущую способность, является площадь сечения А. Геометрической характеристикой сечения, отражающей величину открытой поверхности элемента, находящейся в контакте с агрессивной средой, является периметр сечения. Таким образом, в качестве геометрического параметра, определяющего коррозионную стойкость различных форм сечений, использован периметр сечения.

Коррозионная стойкость сечений различной конструктивной формы исследовалась с помощью интегрального показателя – коэффициента слитности сечения Ксл, предложенного Кошиным [1],

Ксл = Р / А,

где Р – периметр сечения, см; А – площадь сечения, см2.

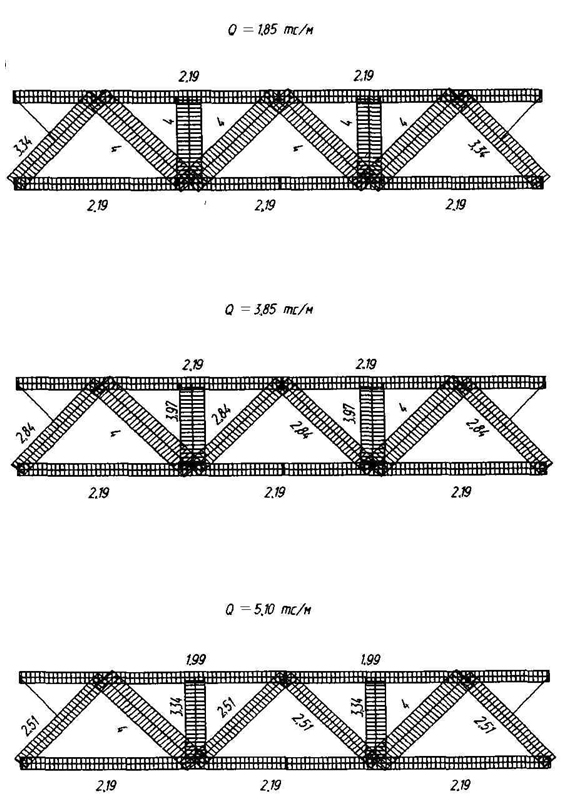

На рис.1 представлены результаты распределения коэффициента слитности Ксл по элементам типовых ферм серии 1.460-8 (пояса выполнены из широкополочных тавров, решетка – из спаренных уголков). Анализ показывает, что распределение коэффициента Ксл по элементам фермы неравномерно. Меньшие значения коэффициента слитности имеют сечения поясов, обладающие большей толщиной. Большие значения коэффициентов слитности принадлежат тонкостенным сечениям, использованным в стойках и средних раскосах конструкции. Отмеченное обстоятельство характерно и для других типов ферм. Таким образом, неравномерное распределение коэффициента слитности свидетельствует о различной коррозионной стойкости элементов в пределах одной фермы, даже если элементы имеют однотипную конструктивную форму.

При решении вопросов долговечности многоэлементных конструкций необходимо учитывать запасы несущей способности элементов, заложенные при проектировании.

Нормы проектирования стальных конструкций СНиП II-23-81* определяют требования по предельным состояниям элементов и конструкций в сочетании с экономическими требованиями минимизации массы и надежности. Не допускается увеличение толщины проката и стенок труб с целью защиты от коррозии [3]. Вместе с тем, удовлетворение требований технологичности конструкций, снижающих трудоемкость изготовления и монтажа, приводит к унификации элементов и узлов, утяжеляя конструкцию по сравнению с теоретически полученным вариантом, определяемым только по условиям требования ее несущей способности. Совместный учет этих требований приводит к использованию в эксплуатации конструкций, элементы которых обладают различным уровнем запаса, к «неравнопрочной» конструкции.

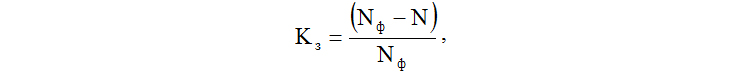

Оценка резерва несущей способности отдельного элемента конструкции может быть выполнена с помощью коэффициента относительного запаса несущей способности КЗ, равного отношению запаса несущей способности (NФ – N) к величине фактической несущей способности NФ

где N – усилие в элементе.

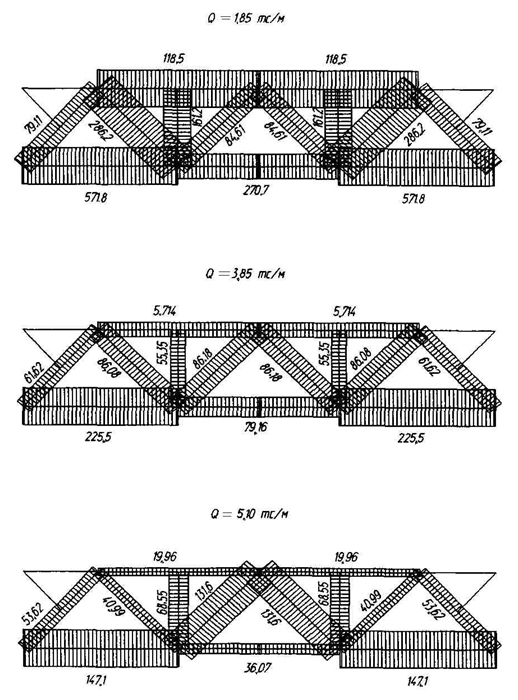

На рис.2 представлено распределение коэффициента КЗ по элементам типовой фермы. Наименьший запас несущей способности имеют, как правило, средние элементы поясов и опорные раскосы, а наибольший запас несущей способности характерен для стоек и средних раскосов.

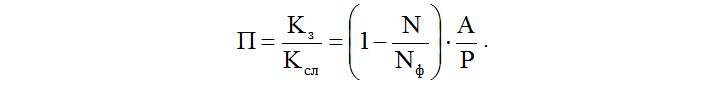

Таким образом, долговечность фермы, как многоэлементной системы, определяется конструктивной формой сечения и запасами несущей способности отдельных элементов. Для оценки совместного влияния рассматриваемых показателей долговечности предложен интегральный показатель – потенциал долговечности П, характеризующий возможность элементов конструкции обеспечивать несущую способность по прочности и устойчивости до наступления предельного состояния. Потенциал долговечности П элемента определяется как отношение коэффициента относительного запаса несущей способности КЗ к коэффициенту слитности Ксл:

За критерий отказа принято равенство N = NФ. На рис. 3 в качестве примера приведено распределение потенциала долговечности по элементам фермы серии 1.460-8. Распределение показателя П по элементам неравномерно. Наименьший потенциал долговечности у средних элементов поясов и растянутых раскосов. Очевидно, что при равномерном коррозионном износе элементов через определенный период времени произойдет отказ указанных элементов, которые являются с точки зрения долговечности наиболее «уязвимыми» в конструкции.

Выполненные исследования позволили разработать методику оценки долговечности стальных ферм покрытий промзданий. На стадии проектирования конструкций вопросы долговечности решаются путем определения требуемого запаса площади сечения элементов по фактору коррозионного износа при установленном сроке службы и определенных параметрах внутрицеховой среды.

Библиографический список

- Кошин И.И. Экспериментальное изучение влияния конструктивной формы на стойкость против атмосферной коррозии // Стальные конструкции. – М.: МИСИ им. В.В. Куйбышева, 1956. С.21-28.

- Прищепова Н.А. Долговечность стальных ферм покрытий промзданий предприятий цветной металлургии на Крайнем севере: Дис. … канд. техн. наук. – М., 1997. 289 с.

- СНиП 2.03.11-85. Защита строительных конструкций от коррозии / Госстрой СССР. – ЦИТП Госстроя СССР, 1985. 45 с.